2020

| Webinar « Evaluer le R&R selon le MSA (Measurement System Analysis) » : vos questions, nos réponses |  |

Nous nous sommes engagés à répondre à chacune des questions posées lors du webinar#5 : « Evaluer le R&R selon le MSA (Measurement System Analysis) », qui a eu lieu mardi 05 Mai à 10H30. Vous trouverez dans cet article l’ensemble des questions qui ont été posées via le chat et auxquelles nous n’avons pas pu répondre en live. Nous restons à votre disposition par mail pour toute autre précision ou pour obtenir le support de présentation. Découvrez aussi le module dédié sur le logiciel de métrologie Optimu et le programme de formation MSA.

Evaluer le R&R selon le MSA (Measurement System Analysis)

Questions/Réponses

Question : quels sont les manuels de référence cités au §715 de l’IATF.

Réponse : l’IATF propose en Annexe B, une liste de manuels permettant d’analyser les processus de mesure. On y retrouve le MSA mais pas seulement :

AIAG : Measurement Systems Analysis – MSA (États unis)

ANFIA : AQ-024 Analisi dei Sistemi di Misurazione (Italie)

VDA : Capability of Measuring Systems – volume 5 (Allemagne)

La liste est non exhaustive. Chaque pays, chaque constructeur automobile a pu développer leurs propres méthodes. Nous pouvons y ajouter notamment :

CNOMO : E41.36.110.R (France, mais qui est de moins en moins utilisé, même en France)

ISO 22514-7 : Méthodes statistiques dans la gestion de processus — Aptitude et performance — Partie 7 : Aptitude des processus de mesure (largement inspiré du VDA-5 allemand)

Question : Quelles sont les alternatives si on a un ndc <5

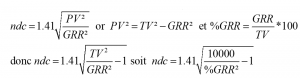

Réponse : Le ndc (Number of Distinct categories) est la capacité du process de mesure à discriminer des éléments à l’intérieur de la variation de production (MSA P.47). C’est donc un critère qui caractérise la dispersion du processus de mesure par rapport à la production, tout comme le %GRR. Ces 2 paramètres qui expriment la même chose, sont donc mathématiquement liés :

Le ndc est complètement lié au GRR%. ndc>5 pour GRR% ≤ 27% !

Donc si votre %GRR est bon, pas de soucis pour votre ndc.

Cependant, tout comme le %GRR peut être calculé avec un TV choisi selon les hypothèses du plan d’expérience (MSA p.120), le ndc lui aussi doit être défini avec les mêmes hypothèses. Par exemple, si vous ne pouvez pas avoir de pièces représentatives de la production et que vous choisissez un TV=σsurrogate process variation votre ndc doit être calculé avec les mêmes hypothèses. Il ne faut donc pas utiliser le PV calculé par l’étude, ça n’aurait pas de sens.

Dans ce cas, il faut prendre PV² = TV² – GRR² soit PV² = σsurrogate process variation – GRR².

Question : Une étude combinée CNOMO et MSA me semble appropriée pour qualifier intégralement un processus de mesure. Merci Christophe pour ces éclaircissements, TOP

Réponse : L’avantage de la méthode proposée par le CNOMO par rapport au MSA est qu’elle prend en compte le biais du processus de mesure. Elle impose de mesurer « en métrologie », avec des exigences fortes sur les incertitudes, les pièces qui servent à l’étude. Elle voit donc rapidement les problèmes liés à un biais éventuel et à la répétabilité du processus de mesure. En revanche, elle ne voit pas l’éventuelle dispersion inter-opérateurs, ce que fait le MSA. En ce sens, elles peuvent être complémentaires mais attention aux traitements des données de la méthode CNOMO qui est largement discutable sur ce point, sans compter des exigences couteuses sur la mesure des pièces.

Pour compenser le manque du MSA sur la question du biais et pour éviter d’engager une expérience parfois couteuse, certains industriels réalisent une pré-étude Cg/Cgk (sur un étalon de référence). Cette première étape permet d’identifier les premiers problèmes avant de lancer l’étude complète.

On constate pour finir que la méthode CNOMO est une méthode qui est de moins en moins utilisée (au profit du MSA souvent).

Question : On me propose une C2I, c’est donc un processus de substitution ?

Réponse : Le MSA propose une qualification du processus de mesure lors de sa mise en place dans une production. Les C2I (Comparaisons Inter-instruments décrites dans le FD X07-041) est plus dans le domaine de la surveillance dans le temps d’un processus déjà qualifié. Ces 2 opérations interviennent à des étapes différentes de la vie d’un processus de mesure. Donc la C2I ne peut pas être un processus de substitution. De plus, la C2I concerne les moyens de mesure alors que le MSA s’intéresse au processus de mesure dans son ensemble, le moyen mais aussi toutes les autres composantes qui peuvent venir perturber la mesure (effet opérateur, défaut de forme des pièces de production, …).

Question : Le MSA prend-il également en compte d’autres facteurs : tels que l’étalonnage de l’appareil de mesure ?

Est-ce que cette méthode prend en charge le calcul des incertitudes pour lors d’une modélisation du processus de mesure ?

Réponse : Non, le GRR n’est pas une incertitude de mesure. Les données sont issues d’une étude expérimentale dans un court lapse de temps et donc certaines composantes de l’incertitude ne sont pas prises en compte, notamment la dérive de l’équipement, justesse et incertitude sur la justesse, … Cependant, le MSA impose une étude de biais, de stabilité et de linéarité du processus de mesure avant l’étude de dispersion. Donc le GRR exprime tout de même les composantes majoritaires de dispersion de la mesure.

Une autre méthode de qualification du processus de mesure de production le VDA-5 (le MSA Allemand : Verband der Automobilindustrie, Quality Management in the Automotive Industry / Capability of Measurement Processes) a une approche très orientée incertitude de mesure.

Question : Il semble que le MSA est un peu moins rapide pour une décision à prendre rapidement dans le cas d’une production en série

Réponse : Le MSA ne sert pas à prendre des décisions sur la conformité d’une production. Il sert à qualifier le processus de mesure qui vous donne le résultat à partir duquel vous allez prendre des décisions liées au procédé de production. Donc l’étude MSA est effectuée 1 fois par processus de mesure, elle peut aussi être refaite périodiquement pour s’assurer que le processus de mesure est toujours sous contrôle. La décision sur la conformité d’une production, quant à elle, ne nécessite pas de refaire une étude MSA à chaque fois.

Question : Dans mon cas, je ne vais pas mesurer des pièces en production mais l’appareil qui me fait le contrôle (test pneumatique recherche de fuite) en production (100% 24/7). La méthode est-elle la même ?

Réponse : Le MSA a pour but de valider l’outil de contrôle de la production et non pas la production elle-même. Il semble que vous soyez typiquement dans le cas d’une étude MSA.

Question : Qu’elle est la différence entre une carte de contrôle et le MSA ?

Réponse : Le livre MSA (200 pages) propose 4 étapes pour valider un processus de mesure :

- La stabilité du processus de mesure

- L’absence de biais

- La linéarité sur la plage d’utilisation en production

- Une dispersion acceptable par rapport à ce que l’on veut mesurer (%GRR)

Dans le webinar, je me suis concentré sur l’étape 4, la dispersion du processus de mesure. Par abus de langage, le terme « étude MSA » est souvent réduit à l’étape 4. Le %GRR qualifie la dispersion du processus de mesure à un moment donné. Mais il faut ensuite s’assurer que le processus de mesure reste stable dans le temps. C’est là qu’intervient la carte de contrôle qui permet de faire une étude de stabilité dans le temps (étape 1 du MSA) du processus de mesure. Attention à ne pas confondre avec les cartes de contrôle du procédé de production, mais les deux peuvent être liées … En effet, si la carte de contrôle de la production montre un problème, il n’est pas impossible que le problème vienne de processus de mesure. Une bonne piste de réflexion pour la mise en place de surveillances …

Question : Quelle est l’approche la plus intéressante : réaliser une carte de contrôle pour contrôler la production ou bien agir sur cette méthode qui est le MSA ?

Réponse : Il ne faut pas confondre le processus de mesure et le processus de production. Le MSA sert à qualifier le processus de mesure. Il doit être qualifié afin de s’assurer que les informations qu’il fournit sont suffisamment performantes par rapport aux besoins de qualification et de suivi du procédé de production. La carte contrôle de suivi de production s’assure, elle, que la production est stable dans le temps.

Question : Sur une étude dite « Aux mesures », est-il important d’avoir dans l’échantillon de pièces, une ou plusieurs pièces non conformes ou en limite de tolérances contrairement à la méthode par attribut ?

Réponse : Dans une étude dite « Aux mesures », le MSA propose de prendre des pièces représentatives de la production, donc pas de pièces non conformes. En effet, l’idée est d’utiliser le résultat de l’étude pour définir le TV, la variation observée qui va permettre de définir le %GRR=GRR/TV*100 (MSA p.74 the sample parts must be selected from the process and represent the entire production operating range.). Si vous introduisez des pièces non-conformes dans le lot de votre étude, vous allez élargir votre TV, votre %GRR sera meilleur, mais ça n’aura plus aucun sens.

Dans le cas d’une étude par attribut, c’est le contraire, il faut de pièces non conformes ou limites. Ce sont elles qui vont permettre de faire apparaitre la dispersion dans les décisions de conformité par attribut.

Question : Range : c’est une étendue ?

Réponse : Oui, Range est l’étendue = Max – Min

Question : Les étalons de mesure ne rentrent pas en compte dans l’étude MSA ? Existe-t-il un MSA spécifique pour les étalons ?

Réponse : le MSA est développé pour le monde de la production, même si les outils statistiques qu’il utilise sont tout à fait adaptables à la mesure en général. Le livre MSA (200 pages) propose 4 étapes pour valider un processus de mesures :

- La stabilité du processus de mesure

- L’absence de biais

- La linéarité sur la plage d’utilisation en production

- Une dispersion acceptable par rapport à ce que l’on veut mesurer (%GRR)

Pour valider l’absence de biais (étape 2), il faut effectivement utiliser un étalon traçable. Dans le webinar, j’ai surtout développé l’étape 4, l’étude de la dispersion. L’étude part du principe que tous les biais ont été corrigés (à l’étape 2) et donc on ne s’intéresse plus au biais à cette étape. L’étude s’effectue sur des pièces de production dans l’environnement de production pour prendre en compte l’ensemble des phénomènes qui peuvent amener de la dispersion sur la mesure et donc impacter les décisions.

Il reste donc tout à fait possible d’utiliser le MSA et ses 4 étapes pour évaluer une incertitude de mesure, donc une incertitude d’étalonnage. Si vous parlez d’étalons physiques (Cales, masses), ce ne sont pas des mesureurs donc le MSA ne sert à rien mais leur incertitude d’étalonnage doit être considérée dans l’incertitude du processus qui les utilisent.

Question : Pour le vocabulaire : fait il part du VIM ?

Réponse : Le MSA et le VIM (Vocabulaire International de Métrologie) sont des documents indépendants. La modélisation de la problématique d’un résultat de mesure est similaire dans les 2 documents, même si certaines définitions (notamment la reproductibilité) peuvent être légèrement différentes.

Question : L’erreur aléatoire est-elle liée à l’incertitude ?

Réponse : La définition du VIM pour l’expression « Incertitude de mesure » n’est pas très compréhensible. Nous préférons, chez Deltamu, définir l’incertitude de mesure comme étant « la loi de probabilité des erreurs de mesure ». Dans cette définition univoque, la part aléatoire de l’incertitude représente la dispersion de la loi de probabilité et le biais (l’erreur systématique) est égal à la moyenne de cette loi.

Question : Est-ce que le MSA est utilisé uniquement en industrie automobile et aéronautique ?

Réponse : Le MSA a été créé par l’AIAG (Automotive Industry Action Group) pour homogénéiser les pratiques des sous-traitants dans le monde automobile. Cependant, les concepts et les outils statistiques qu’il utilise peuvent être utilisés dans d’autres domaines. Deltamu a plusieurs fois animé des formations sur le MSA pour des entreprises qui n’étaient pas dans le domaine de l’automobile.

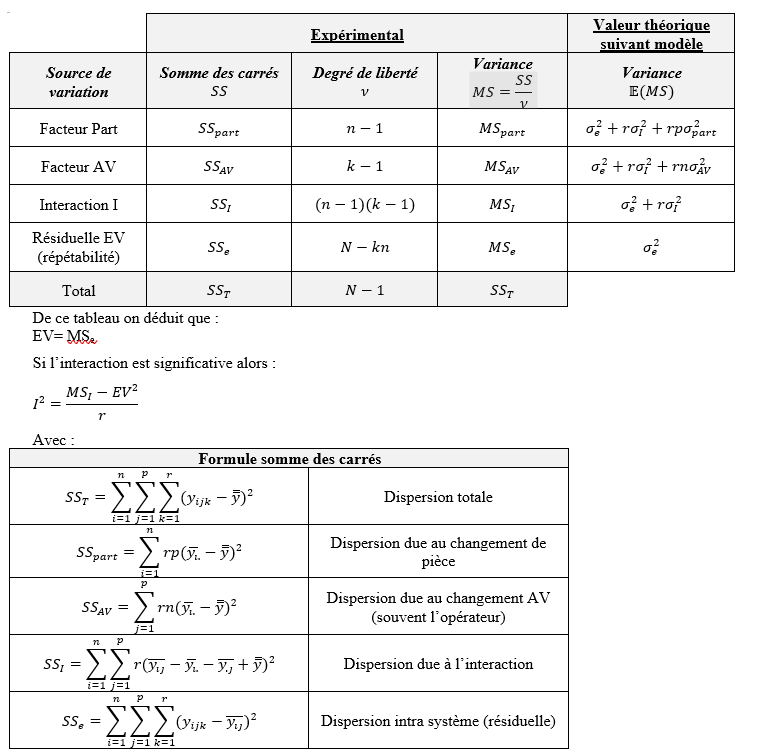

Question : Comment se calcule le facteur I (Interaction) ?

Réponse : L’interaction est déduite de l’étude ANOVA (Analyse de la Variance). Le côté calculatoire de l’ANOVA semble complexe et mériterait une petite explication orale. Mais il faut garder en tête que le calcul est fait par un tableur ou un logiciel dédié (Optimu). Ce qui est intéressant, c’est l’interprétation des résultats de l’étude et l’analyse des données.

Les formules de l’étude ANOVA pour le MSA sont détaillé ci-dessous :

- Facteur Part : n occurrences

- Facteur AV : k occurrences

- Répétabilité : r mesures

- Nombre totale de mesures : N=r*k*n