2020

| Gérer les retards d’étalonnage après le confinement |  |

Et si c’était une opportunité de voir les choses autrement et de faire un premier pas vers la Smart Metrology ?

Pour faire suite à plusieurs demandes de nos clients/prospects sur les conséquences de la période d’activité restreinte, voire d’inactivité, dans la gestion des vérifications métrologiques, nous avons organisé un webinar interactif afin d’échanger les bonnes idées. Vous pouvez en retrouver l’enregistrement en replay dans notre playlist Youtube.

Des retards se sont accumulés pendant cette période et les opérations courantes devront reprendre leurs cours. La gestion de ces retards et des vérifications à réaliser suivant les plannings risquent de devenir un véritable casse-tête pour de nombreux métrologues. Nous pensons donc, chez Deltamu, qu’il est grand temps de se poser et de réfléchir à une meilleure gestion, plus pertinente, plutôt que de retourner « tête baissée » dans des pratiques qu’il est pourtant facile d’améliorer.

Par ailleurs, les budgets consacrés aux vérifications périodiques vont inévitablement baisser de façon conséquente du fait de la conjoncture probablement très dégradée à la reprise et sûrement pour longtemps. Voilà deux bonnes raisons pour rechercher des solutions du côté des optimisations …

Le webinar s’est articulé autour de questions « Sondage » posées directement aux participants (environ 100), ces questions suscitant, soit d’autres questions, soit des commentaires. Cet article va donc résumer la teneur des échanges et apporter des réponses aux questions/commentaires restés en suspend malgré une heure trente d’échanges intenses.

Les questions « Sondage »

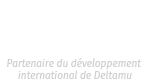

La lecture des réponses montre que, la plupart du temps, les étalonnages sont réalisés pour faire des corrections. C’est donc une bonne nouvelle pour la métrologie même si, sur ce sujet, certaines pratiques méritent certainement d’être améliorées. Nous organisons, sur ce thème, un webinar le 7 Mai au cours duquel nous expliquerons les bonnes pratiques en matière de modélisation des résultats d’étalonnage et donc de corrections des valeurs mesurées.

En revanche, la somme des réponses « parce que les auditeurs le demandent » et « Pour avoir une étiquette de conformité sur l’instrument », 40% environ, montre que la préoccupation des métrologues est également souvent de type « Administratif » et c’est bien ce que nous ressentons chez Deltamu. Or, selon nous, la métrologie doit dépasser ce cadre purement « documentaire » pour s’intéresser à son vrai sujet : La qualité quotidienne des résultats de mesure afin d’assurer la pertinence des décisions qui en découlent (conformité produit, risque client…).

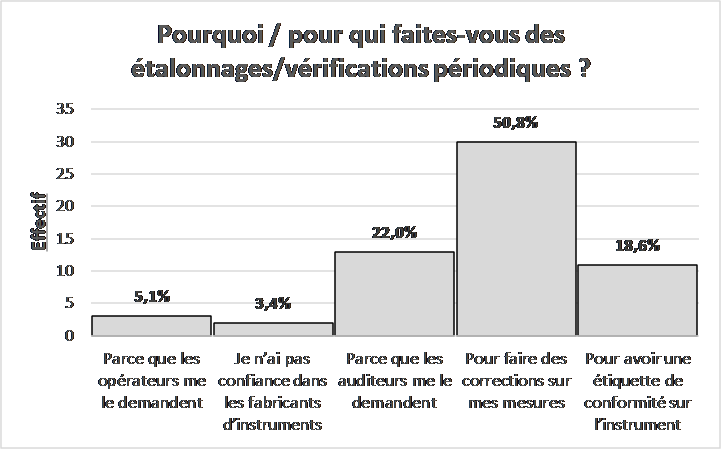

La question suivante portait sur la capacité des interventions périodiques à détecter de réelles anomalies ou non-conformité (NC) sur la qualité produite.

Les échanges sur le tchat ont finalement montré que les réponses « Oui, plusieurs fois » et « ça m’est arrivé mais pas souvent » relevaient plutôt de situation de « non-conformité » déclarées par le laboratoire mais dont l’étude d’impact avait montré qu’elles étaient sans conséquence sur le produit final, donc pas d’impact « client ». De nombreux participants nous ont fait part de leurs retours d’expérience, par exemple :

« Bonjour, nous effectuons une analyse d’impact si des instruments reviennent non conforme. Nous sommes bien loin de la livraison au client, et jamais nous n’avons eu à faire un rappel de produits. Nos tolérances « Produits » sont plus larges que les tolérances que nous demandons à nos instruments. C’est pour cela que nous n’avons pas ce genre de problématiques » ou encore « Bonjour, des études d’impact, oui toujours. Des rappels, non jamais »

Nous sommes d’ailleurs, chez Deltamu, très curieux de connaitre des mésaventures de ce type : un appareil déclaré « non conforme » lors d’une opération périodique calendaire ayant eu des conséquences industrielles importantes (retour produit, intervention sur site clients, …) afin d’enrichir nos pistes de réflexion sur le véritable rôle que doit jouer la métrologie. Nous sommes intéressés par des témoignages. Si vous avez vécu de telles situations, ou si vous connaissez quelqu’un qui l’aurait vécu, nous sommes à votre écoute !

En conclusion à cette question, nous pouvons dire qu’il y a quelque chose de rassurant à savoir que même quand un instrument est déclaré « non conforme », on ne revient que très rarement sur des livraisons « client ». Mais on peut aussi y voir une espèce d’inutilité, ou une utilité réservée à l’auditeur comme exprimé dans la première question.

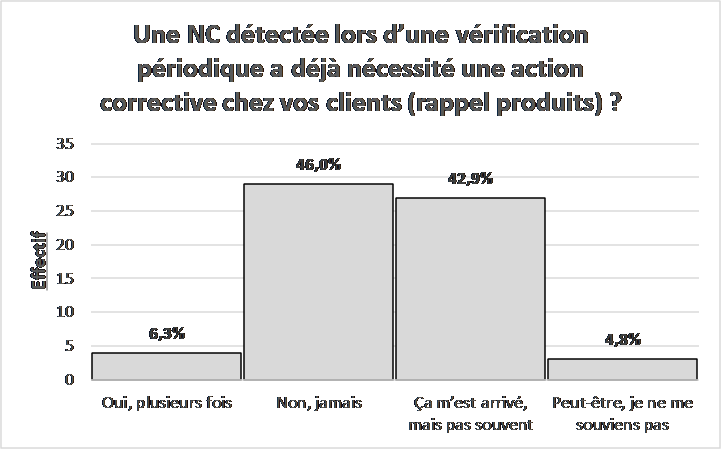

La troisième question portait sur la capacité de détecter des anomalies en interne, notamment grâce aux opérateurs eux-mêmes. On voit clairement ici que les opérateurs sont en capacité de trouver des anomalies de façon réactive. Ils ne peuvent évidemment pas tout voir mais sachant qu’ils sont au cœur de la réalisation des mesures, il est probable qu’il soit plus pertinent de miser sur eux plutôt que sur les vérifications périodiques pour détecter des anomalies au plus près de leur survenance … Pour cette question, nous avons lu les commentaires suivants sur le tchat :

« C’est vrai, l’opérateur peut nous faire remonter un défaut sur l’équipement ».

« Oui effectivement, les opérateurs détectent parfois des erreurs sur les instruments, mais parfois c’est bel et bien la pièce qui n’est pas conforme. C’est pourquoi en interne nous avons des étalons ou pièces témoins pour faire une première analyse si c’est effectivement l’appareil ou la pièce qui est non conforme ».

« Les opérateurs détectent les anomalies et ne peut pas détecter l’usure du moyen de contrôle ».

« Parfois c’est l’opérateur qui génère un problème dans la mesure, donc il faudra se méfier si on dit que l’opérateur détecte une mauvaise mesure et que ça vient directement du moyen ».

« Par expérience, le meilleur « étalon » reste l’utilisateur, je garde en tête les techniciennes de labo qui sont capables de repérer un défaut de volume sur leurs pipettes ».

Mais aussi ce commentaire-là qui signale un manque de sensibilité des opérateurs aux questions métrologiques.

« Malheureusement, les opérateurs ne sont pas conscients de l’aspect métrologie. Dans notre entreprise les cartes de contrôles sont le plus utilisées ».

De notre côté, nous sommes convaincus que, dans l’entreprise, le métrologue est plus utile en accompagnant les opérateurs plutôt qu’en gérant des opérations calendaires (cf. http://www.smart-metrology.com/blog/2017/04/le-metrologue-doit-etre-au-pied-des-machines/).

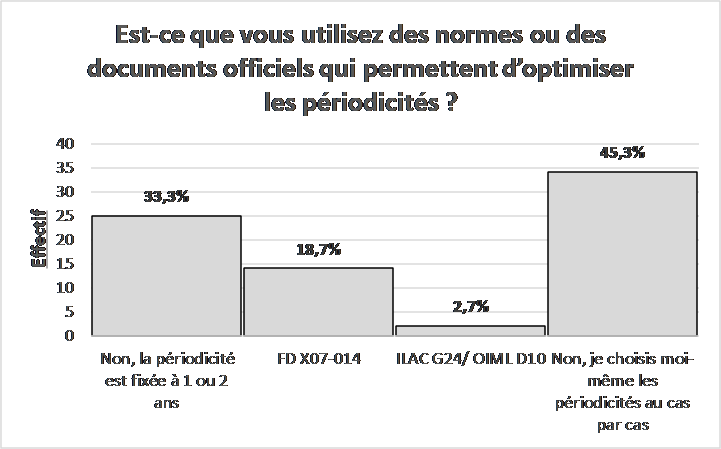

Cette question avait pour objectif de lancer le débat sur les documents, nombreux, qui existent et qui peuvent être utilisés pour optimiser les périodicités. On se rend compte ici que finalement, une grande majorité n’utilise pas les documents normatifs et s’en tient, soit à l’année (33% quand même !), soit à des choix au cas par cas dont il serait intéressant de connaître les arguments. Rappelons que les normes qualité, ISO 17025 (§6.4.7 « Le laboratoire doit établir un programme d’étalonnage, qui doit être revu et adapté si nécessaire, afin de maintenir la confiance dans le statut de l’étalonnage. »), ISO 9001 (§ 7.5.1.2. : « Un instrument doit être étalonné et/ou vérifié à intervalles spécifiés, ou avant l’utilisation, si requis ») ou encore ISO 13 485 qui reprend, §7.6 alinéa a, la même exigence que l’ISO 9001.

Ce sont donc bien les normes qui, finalement, demandent à ce que les intervalles de vérification périodique soient « spécifiés » (et on peut comprendre qu’il ne s’agit donc pas simplement de « fixer » une valeur forcément arbitraire). On peut dès lors se demander pourquoi les auditeurs ne sont finalement pas plus exigeants sur ce point, voire même aient un dogme inverse. Des commentaires tels que celui-ci, relevé pendant le webinar, sont encore beaucoup trop fréquents et contraires aux exigences de la norme : « La difficulté rencontrée par notre société, c’est de pouvoir échanger avec un auditeur qui n’a pas le recul suffisant pour comprendre les travaux sur les périodicités et qui nous demandent des périodicités à 1an obligatoire ». Mais les mauvaises habitudes ont été prises au-delà des auditeurs et on a pu lire ce commentaire qui évoque la crainte des utilisateurs de moyens eux-mêmes : « lors des audits et même par les utilisateurs des équipements qui ont peur de la date dépassée !!! ». D’autres ont indiqué des difficultés d’ordre plus technique (« La difficulté pour moi c’est que certains instruments sont dédiés à une mesure à l’instant t mais seront peut être ensuite utilisés sur une autre ligne »), ce qui nous a permis de rebondir sur le fait que la gestion des instruments de mesure est justement cette capacité à suivre l’évolution des moyens et de leurs utilisations pour mettre en œuvre des stratégies adaptées. La norme le prévoit d’ailleurs en indiquant que le programme « doit être révisé et adapté ».

Néanmoins, l’argument financier constituera sans aucun doute un vecteur important pour aller dans le sens de l’optimisation, et nous ne sommes pas les seuls à le croire : « Je suis seul métrologue et en expliquant au patron l’aspect financier il libère du temps ».

Parfois, en revanche, des normes imposent des périodicités et là, la question de l’optimisation ne se pose plus. La seule solution pour sortir de ce type d’obligations, si elles sont jugées non pertinentes, est d’œuvrer, autant que faire se peut, auprès des rédacteurs des documents. Il est par exemple facile de participer aux commissions de normalisation et il est gratuit de participer aux enquêtes d’utilité publique, passage obligé pour une norme NF. Des commentaires du tchat rappellent ce point :

« Dans le domaine de l’accréditation, il y a des documents qui imposent les fréquences et les EMT exemple : microbiologie alimentaire ».

« Je faisais référence à des normes d’essai qui imposent la périodicité des vérifications pour les matériels utilisés ».

Et pour finir sur ce sujet, il est important de rappeler que même dans le cas des accréditations délivrées par le COFRAC, l’exigence n’est pas une exigence de moyen (des périodicités arbitraires à respecter), mais une exigence de résultats, comme me le rappelle ce jour M. Patrick Leblois, fondateur-gérant de la société Comma Consulting, en sa qualité d’ingénieur conseil en qualité et métrologie et par ailleurs très informé sur le sujet : « La réponse à ta question est très simple : il n’y a aucune obligation d’avoir des tableaux de raccordement internes et externes, quel que soit le type d’activité (étalonnage et essais). L’exigence est bien de maîtriser les mesures réalisées et d’assurer leur traçabilité métrologique, peu importe les outils utilisés pour le faire : obligation de résultat, pas de moyen ».

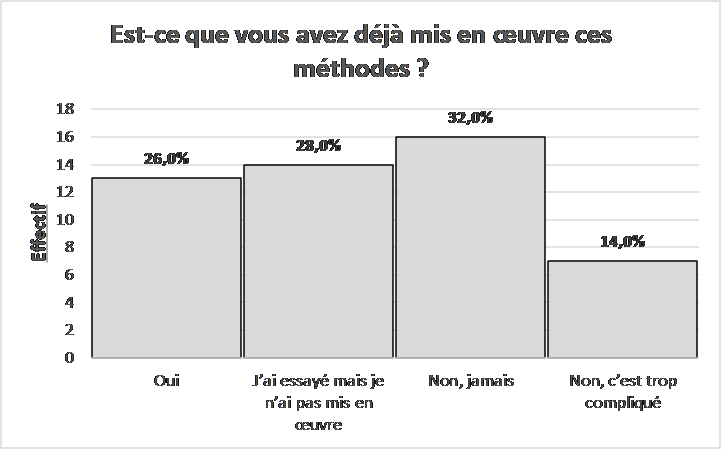

La question suivante met probablement en évidence une forme de difficulté ressentie à mettre en œuvre les optimisations. Par exemple, pour appliquer la méthode OPPERET (Optimisation des PERiodicités d’ETalonnage), il est pertinent d’interroger plusieurs personnes concernées pour décider des critères à utiliser et c’est parfois compliqué de les réunir pour un sujet souvent considéré comme subalterne (Commentaire du tchat avec lequel nous sommes en accord total : « A mon avis les critères OPPERET doivent être déterminés de manière collégiale avec la prod par exemple »).

On peut imaginer également que ceux qui ont essayé et ceux qui trouvent cela trop compliqué (42%) sont rebutés par une difficulté que nous pourrions tout de même juger comme relative dans un monde où les outils informatiques existent pour faire les calculs. Nous savons bien, chez Deltamu, qu’il n’y a pas de véritable difficulté, en tout cas du côté des calculs, mais nous savons également qu’il y a une forme de peur de se lancer, d’autant plus que les auditeurs ne poussent clairement pas sur cette voie. Ceci dit, tous ceux que nous avons accompagnés, et certains depuis presque 20 ans, n’imagineraient pas revenir en arrière. Il s’agit donc surtout de « passer un cap » et la période actuelle nous montre qu’il est possible d’en passer des biens plus compliqués !

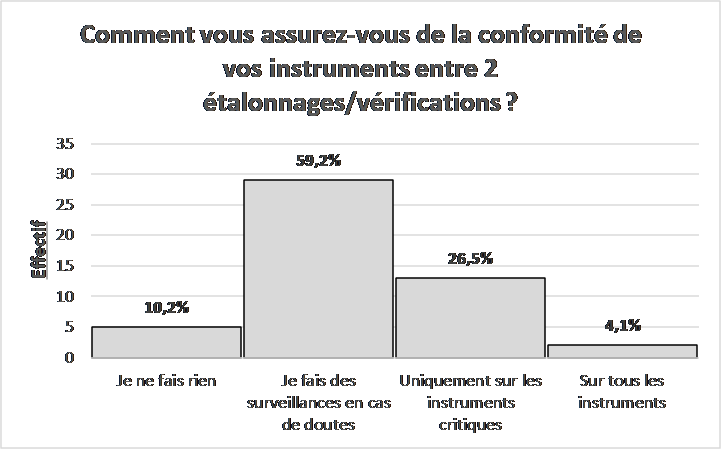

Pour nous, la question des surveillances est essentielle, et bien plus importante que celle des vérifications périodiques. Les vérifications ne donnent un avis que sur le passé. Or, industriellement, c’est le présent et le futur qui nous intéressent ! Et pour le quotidien, seules les surveillances, peu importe la forme qu’elles peuvent prendre, sont capables de détecter les anomalies en cours de survenance.

Tout métrologue sait qu’une mesure est le produit d’un processus, le processus de mesure, tout comme le poussoir d’une seringue est le produit d’un procédé d’injection plastique. Les normes « Qualité » évoquent clairement des exigences en associant « surveillance et mesure » (26 occurrences pour « surveillance » dans l’ISO 9001 et 59 dans l’ISO 13 485 par exemple). Le normalisateur associe les deux concepts car c’est bien en faisant des mesures qu’on réalise le plus souvent des surveillances, mais on doit aussi surveiller les processus de mesure pour s’assurer qu’ils produisent des mesures pertinentes dans le cadre des surveillances des processus de production (procédé d’injection pour rester dans notre exemple) ! Là encore, donc, les référentiels invitent les entreprises à mettre en œuvre des surveillances. Ces surveillances sont donc une solution très rationnelle qu’il convient de déployer pour optimiser la gestion des vérifications des instruments de mesure. Depuis toujours, nous devrions pratiquer des vérifications périodiques « conditionnelles », versus des vérifications périodiques « calendaires ». Cela consiste à envoyer en étalonnage/vérification un instrument pour lequel on doute de ses performances métrologiques. Et on est en mesure de douter si on met en place des surveillances pertinentes. On a vu plus haut que les surveillances pouvaient reposer sur les opérateurs eux-mêmes, ce qui est d’ailleurs déjà le cas (voir question 3). Pour améliorer les choses, il suffit de les sensibiliser. Qu’à cela ne tienne, le métrologue est parfaitement qualifié pour sensibiliser les opérateurs et serait bien plus utile ainsi à son entreprise plutôt qu’en gérant des dates arbitraires …

Cette question a généré plusieurs réactions sur le tchat, révélant notamment des difficultés de mise en application sur le terrain :

« Nous mettons en place des surveillances mais sur le parc complet, c’est impossible ».

« On ne peut pas tout vérifier, il faut être efficient ».

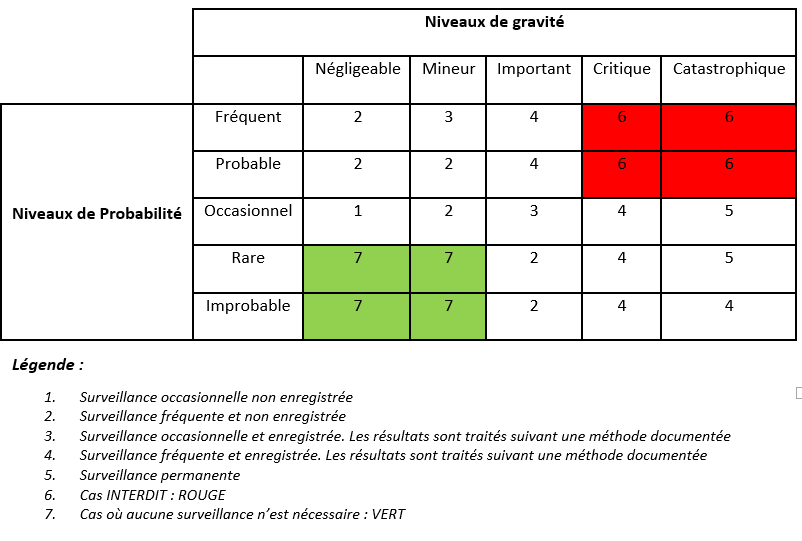

En effet, il est compliqué de mettre en œuvre des surveillances formalisées lorsque les parcs sont importants. Nous rappelons ici que l’opérateur, dans son quotidien, peut être un vecteur de surveillance. Une pièce type suffit souvent, avec un peu d’explications/sensibilisations, évidemment. Lorsque les périodicités sont optimisées avec la méthode OPPERET, il est possible, à partir des critères de gravité et de probabilité d’occurrence, de sélectionner de façon pertinente le niveau de sévérité des surveillances à mettre en œuvre. La matrice que nous utilisons chez Deltamu (ci-dessous), inspirée de celle proposée dans le guide du C.F.M traitant des surveillances (ci-dessous) est un bon outil pour choisir avec discernement comment allouer ses ressources pour réaliser les surveillances :

L’avantage des surveillances tient au fait qu’elles permettent de surveiller la totalité du processus de mesure, et pas uniquement les instruments de mesure (cas des étalonnages). Ainsi, des remarques comme celle-ci « Les analyses R&R montrent bien souvent que ce sont les opérateurs qui sont l’élément perturbateur dans les résultats » justifient qu’on se pose la question. Si tous les industriels (sous certification/accréditation) étalonnent les instruments de mesure, combien qualifient les nouveaux opérateurs ou les intérimaires sur leur capacité à réaliser les mesures qui leur seront demandées au cours de leur activité ?

Nous vous invitons d’ailleurs à relire sur ce thème l’article rédigé en 2013, déjà 😉 : http://www.smart-metrology.com/blog/2013/03/nouveau-concept-les-boucles-de-surveillance-naturelles/

Et pour finir sur ce thème, notons que nous avions organisé un petit piège dans les réponses en tout cas une réponse qui va à l’encontre de nos idéaux, et elle a été majoritaire (Je fais des surveillances en cas de doutes). Dans notre esprit, et notamment dans le cadre de ce que nous appelons désormais les périodicités conditionnelles, c’est l’exact inverse que nous pensons qu’il convient de faire. On fait des surveillances à la fréquence choisie eu égard au contexte (Cf la matrice ci-dessus) et on étalonne en cas de doute. Voilà un bel inversement du modèle !

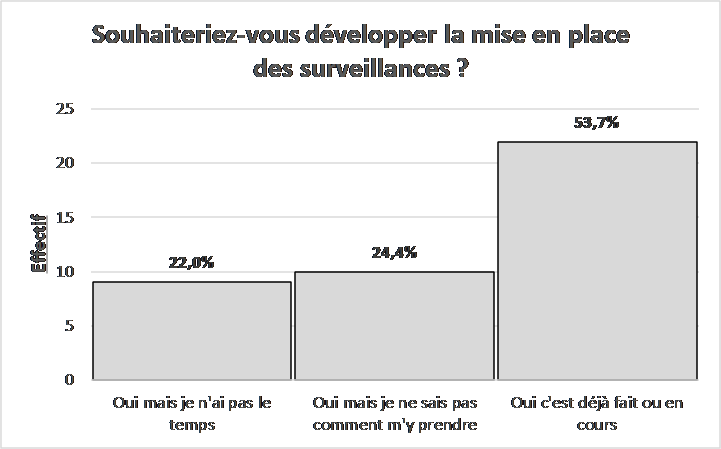

La réponse majoritaire montre que cette préoccupation des surveillances progresse. Il faut juste s’assurer qu’elle est bien connectée avec la gestion des vérifications périodiques pour entrer dans le monde des périodicités conditionnelles. Nous savons bien, chez Deltamu, que ce pas est difficile à franchir mais la situation actuelle semble une bonne opportunité, au moins pour y réfléchir en termes d’enjeux à la fois économique mais aussi technique (amélioration de la fiabilité des mesures). Sur la réponse « Je ne sais pas comment m’y prendre », rappelons simplement qu’il existe des documents, le guide « Surveillance des processus de mesure » du Collège Français de Métrologie ou encore le nouveau fascicule FD X 07-041 sur les comparaisons inter-instruments. Et il y a aussi surtout le bon sens, celui qui permet de répondre à la seule question qui vaille : « Comment puis-je savoir si une dégradation des performances métrologiques de mon instrument de mesure est en cours ? ». Sur cette dernière question, et forte de son expérience dans ce domaine, Deltamu peut vous accompagner et s’adapter à chaque cas particulier.

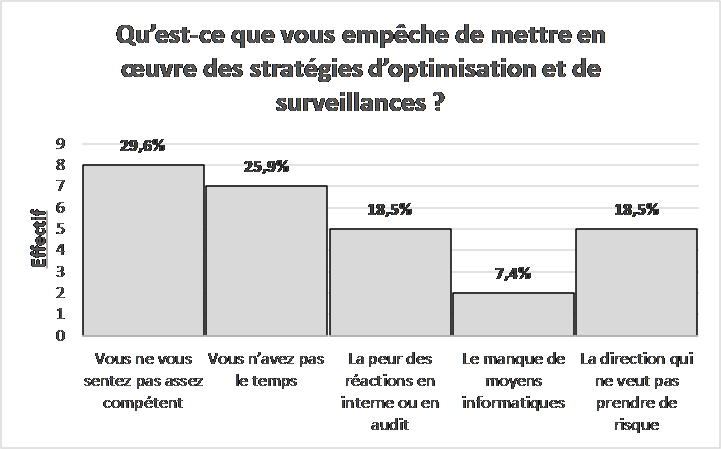

La dernière question met en exergue des choses intéressantes : « le manque de compétence » qu’il est possible de lier à la réponse suivante « le manque de temps » et qui nous renvoie immédiatement à cette image bien connue :

Les surveillances ne demandent pas de connaissances complexes même si les bases de certaines méthodes (FD X 07-041 par exemple) peuvent nécessiter un peu de formation complémentaire (très accessible). Quant au manque de temps, c’est l’objet de la caricature ci-dessus et cette période d’inactivité montre bien à quel point, finalement, on a bien le temps qu’il faut, quand il le faut …

Et pour les réticents qui auraient peur des risques, le déroulé du webinar et ce compte rendu montrent que justement, c’est tout l’inverse. Le risque, c’est de croire que les vérifications périodiques calendaires sont une solution, alors qu’elles ne répondent finalement pas aux exigences normatives (« intervalles spécifiés » et « programme revu et adapté ») et qu’elles ne permettent pas de se prémunir d’une défaillance qui peut survenir à tout moment. Seules les surveillances le peuvent …

Enfin, une dernière idée proposée par un participant au webinar, intéressante sous réserve de pouvoir la mettre en œuvre. Et cette idée nous permet en plus de lui rendre hommage, eu égard à nos relations déjà anciennes, il se reconnaitra 😉 : « Mesurer c’est comparer, l’opérateur est au cœur des mesures industrielles, pourquoi ne pas utiliser des étalons de travail ou des pièces types pour comparer une mesure à l’instant t et une mesure réalisée avant confinement en intégrant des critères importants comme la répétabilité entre autres ? ».