MSA : le mythe du %GRR<10%

Les industriels de l’automobile, soumis au MSA (4e édition), essayent de tenir le fameux %GRR<10% dans l’évaluation de leur processus de mesure. Cependant, on constate que cette contrainte est souvent difficile voire impossible à tenir, alors pourquoi reste-t-elle toujours une référence ?

La première question à se poser est peut-être de comprendre d’où vient cette exigence et ensuite de savoir si elle correspond vraiment à ce que l’on demande.

Le MSA est à mon avis un document bien pensé, très complet et parsemé d’exemples pratiques qui le rendent même pédagogique… peut-être trop ? Preuve en est, l’exploitation que l’on fait du document se limite souvent à trois pages que l’on peut appliquer sans même en comprendre le sens, celles concernant le calcul et les limites du %GRR : p. 118-119, synthèse du calcul de la méthode R&R et p. 78 les limites du %GRR.

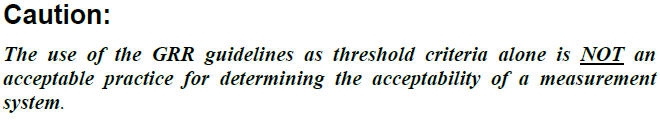

Et pourtant, le MSA est très clair sur ce point. L’analyse du processus de mesure ne devrait certainement pas s’arrêter à un simple %GRR<10% (p. 78)

Et pourtant, le MSA est très clair sur ce point. L’analyse du processus de mesure ne devrait certainement pas s’arrêter à un simple %GRR<10% (p. 78)

Le MSA insiste sur l’utilisation du bon sens dans l’exploitation de ses résultats et propose sur 10 pages une dizaine de graphiques différents pour les interpréter (p. 106-115).

Quel est le sens de ce fameux GRR (Gage Repeatability and Reproductibility) ? Il s’agit de la dispersion du processus de mesure exprimée en écart type. Mais l’écart type n’a pas de sens physique immédiatement interprétable, d’où l’idée du MSA de le comparer à ce que l’on veut mesurer, le TV (Total Variation = la variation totale de la production). L’idée étant que le GRR (dispersion de la mesure) doit être négligeable par rapport à la production (dispersion de la production) afin de s’assurer que l’incertitude de mesure n’impacte pas trop la décision. Le GRR est donc né :

Malheureusement, et c’est à mon sens une erreur du MSA, le %GRR n’a pas de sens physique contrairement à ce que l’on pourrait croire. Un %GRR=30% ne signifie absolument pas que la dispersion de la mesure contribue à 30% de la variation totale. Le MSA donne d’ailleurs un exemple (p. 129) d’un %GRR=27,9 alors que la contribution de la mesure n’est que de 7,9% sur la dispersion totale. La contribution réelle peut être calculée par

. Il manque les carrés pour que le %GRR ait un sens physique (dommage !).

Mais quelle limite donner à ce %GRR ? Sur quel critère peut-on se baser pour définir comme négligeable la part de la mesure ? Tout dépend de ce pourquoi on mesure. Le MSA classe la mesure en deux catégories (« philosophy » p. 18) : la mesure pour le contrôle des pièces produites (la pièce est-elle bonne ou pas) et la mesure pour maitriser le processus de production (détermination des paramètres MSP, Maitrise Statistique des Procédés : Cp, Cpk,…).

Le MSA propose des limites pour la seconde « philosophy » (le MSP), et il s’agit d’une proposition et non pas d’une obligation (p. 78) :

For measurement systems whose purpose is to analyze a process, a general guidelines for measurement system acceptability is as follows

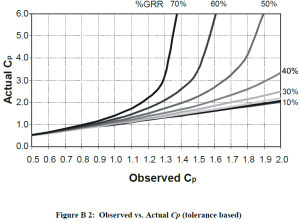

Pour ce cas, il propose une limite du %GRR à 10% et tolère jusqu’à 30%. Ces limites sont issues d’une étude de l’impact de la mesure sur l’évaluation du Cp. En effet, pour déterminer le Cp d’une production, il est nécessaire de la mesurer. Or, chaque résultat est entaché de l’imperfection de la mesure (caractérisée par le %GRR). Donc le Cp obtenu (nommé CpOBSERVED) n’est qu’une vision déformée du Cp réel de la production (nommé CpACTUAL). L’étude montre que la dispersion de mesure tend à augmenter le CpOBSERVED par rapport au CpACTUAL. Pour un Cp attendu autour de 1,3 à 1,6, le CpOBSERVED doit être proche du CpACTUAL réel. L’industriel n’a donc pas intérêt à avoir un %GRR trop élevé s’il veut pouvoir tenir une exigence de Cp = 1,3, pas toujours facile à obtenir. En annexe B (p. 201), le MSA propose un graphique montrant l’impact du %GRR sur la détermination du Cp. C’est à partir de ce graphique que les limites 10% et 30% ont été définies.

Cependant, si mon CpOBSERVED = 1,6 et que mon %GRR = 40%, cela signifie que je n’ai pas de problème. En effet, malgré ce %GRR important, je suis capable de tenir un Cp excellent, c’est donc qu’en réalité mon Cp réel est de l’ordre de 2. Inutile de dépenser de l’énergie (et/ou de l’argent) pour améliorer inutilement mon %GRR (voir remarque p. 77-78) puisque ma production est largement maitrisée. Cela confirme bien que cette limite de 10% est un simple « guideline » à adapter en fonction de mon cas particulier.

Dans le cas où la mesure n’est pas utilisée pour faire du MSP, mais pour contrôler les pièces (« philosophy : product control »), les limites proposées par le MSA (p. 78) n’ont plus de sens ! Malheureusement, le MSA ne propose pas de limite pour ce cas. À l’industriel de choisir des limites en cohérence avec la criticité de sa production. On peut aller chercher des limites dans d’autres normes, comme le CNOMO ou l’ISO 22514-7. Cette dernière norme propose une limite maximum de QMP de 30%, ce qui correspond à un %GRR<45%. On peut également s’appuyer sur la dernière norme internationale qui traite de cette question sous un angle tout à fait intéressant : NF ISO/CEI Guide 98-4.

En conclusion, il n’est absolument pas dans la philosophie du MSA d’imposer une limite de %GRR<10%. Au contraire, il insiste sur l’utilisation du bon sens et de l’expérience professionnelle pour choisir ses propres limites : « Common sens is the guide in any case. » (p. 25 : introduction du nouveau chapitre Measurement Strategy and Planning). À vous, industriels, de prendre en main la maitrise de vos limites en fonction de votre besoin. On peut simplement regretter que le MSA, document de référence dans l’industrie de l’automobile, n’ait jamais été traduit depuis sa première édition en 1990 (il y a plus de 20 ans !).

Nous restons à votre disposition par mail pour toute autre précision. Découvrez aussi le module dédié sur le logiciel de métrologie Optimu et le programme de formation MSA.