Il est parfois utile de rappeler la définition et les enjeux de la Métrologie tant la vision de ce métier a dérivé depuis les normes Qualité.

Dans le « dictionnaire de la métrologie », la norme NF ISO/CEI Guide 99 (2011) « Vocabulaire international de métrologie – Concepts fondamentaux et généraux et termes associés (VIM) » donne la définition suivante :

Définition du V.I.M

Dans les faits, et surement parce que « tous les aspects théoriques et pratiques des mesurages » représente un champ d’investigation trop important pour les auditeurs, le temps a transformé cette noble mission en gestion des vérifications périodiques, plus faciles à démontrer et à comprendre (même si souvent inadaptées).

Je défends chaque jour l’idée du rôle fondamental de la Métrologie dans l’entreprise. Les mesures servent à prendre toutes sortes de décisions1 quotidiennes et ces décisions impactent l’activité, positivement ou négativement, suivant que les mesures sont de confiance ou pas. Tout comme il ne suffit pas d’avoir des plaquettes de frein conformes pour freiner, il n’est pas suffisant, et loin s’en faut, d’avoir un instrument conforme pour faire une mesure de confiance. La mesure est le fruit d’un processus à part entière, processus qui fait intervenir de nombreux paramètres qui, chacun, contribue à la qualité finale du résultat. Malheureusement, la notion de processus de mesure ne fait pas l’objet de définition dans le V.I.M. Elle était néanmoins présente dans la norme NF X 07-001 de 1984 :

Processus de mesure : Totalité des informations, équipements et opérations relatif à un mesurage donné.

Note : Ce concept recouvre tous les aspects relatifs à l’exécution et à la qualité du mesurage ; il comprend par exemple le principe, la méthode, le mode opératoire, les valeurs des grandeurs d’influence et les étalons.

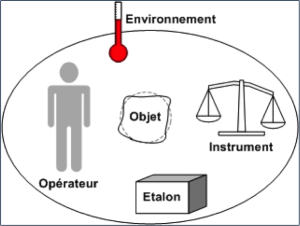

On peut proposer (ci-dessous) un synoptique de processus de mesure qui correspond à la quasi-totalité des cas, indépendamment d’un domaine spécifique. Pour réaliser une mesure, il faut tout d’abord une unité de mesure (une mesure est toujours une comparaison à une référence), une procédure de mesure, un objet à mesurer, un opérateur, un instrument et un environnement, au sens le plus large…

Ne s’intéresser, comme nous le faisons trop souvent aujourd’hui, qu’au seul instrument et sa relation à l’étalon (étalonnage) ne permet en aucun cas de répondre à la mission de la métrologie.

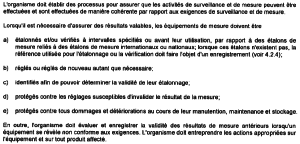

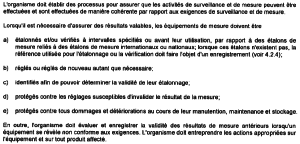

L’étalonnage périodique, suivant une approche calendaire, ne répond pas non plus aux exigences normatives :

Extrait du § 7.6 de la norme ISO 9001 (2008)

En effet, il ne suffit pas de « spécifier » arbitrairement des intervalles de périodicité pour « assurer des résultats valables », d’autant plus si, « lorsqu’un équipement se révèle non conforme aux exigences, l’organisme doit entreprendre les actions appropriées sur l’équipement et sur tout produit affecté ».

Appliquée à la lettre, cette exigence se révèle un vrai casse-tête. Il est rare, en effet, que les industriels puissent démontrer la « traçabilité » entre produit livré et instrument utilisé. Cette difficulté peut être résolue de façon pragmatique, en adaptant les périodicités de vérification à la réalité du contexte et en mettant en œuvre une stratégie de surveillance, par ailleurs exigée dès le titre du chapitre 7.6 de la norme ISO 9001 :

La surveillance a pour mérite de s’attacher à détecter le problème lorsqu’il se présente contrairement à un étalonnage qui ne le voit que plus tard, parfois trop tard.

Pour finir sur les pratiques actuelle les plus fréquentes, le Métrologue doit garder à l’esprit que les normes spécifiques, liées à chaque instrument de mesure qui en bénéficie, voire même les spécifications constructeurs, ne sont pas obligatoirement adaptées à son propre contexte. Les normes comme les spécifications sont forcément généralistes. Elles n’ont pas la prétention de satisfaire tous les besoins. Elles donnent juste un cadre qu’il est, soit possible de considérer « comme tel », soit de l’adapter à son propre besoin. D’ailleurs, les normes ISO précisent désormais ce caractère volontaire à l’application d’une norme :

Ce sont toutes ces raisons qui ont conduit Deltamu à construire et proposer une prestation originale qui vise, non pas à faire l’audit de la fonction Métrologie mais à faire un point sur l’état de l’art de la fonction dans son entreprise afin de détecter d’éventuels axes d’amélioration. L’objectif de cette prestation est de prendre le temps d’analyser le contexte spécifique de chaque entreprise et de voir comment améliorer les procédures et les coûts, en utilisant l’exhaustivité des possibilités offertes par les normes, mais pas uniquement. En effet, nous nous sommes souvent rendus compte, en plus de 16 ans d’activités, que les métrologues ne connaissaient pas toujours tous les outils que la normalisation (ou les bonnes pratiques) avaient produits ces dernières années, ce qui pouvait être un handicap pour atteindre l’efficience de leur mission. De plus, la peur de l’auditeur gouverne parfois et l’emporte alors sur la volonté d’innovation dans les pratiques. Cela est bien naturel mais nous savons, d’expérience, que ledit auditeur attend plutôt de la performance et de l’amélioration (donc de l’innovation dans les pratiques) et c’est pourquoi nos conclusions, sous formes de préconisations, sont souvent retenues et mises en œuvre avec succès.

Pour débuter cette nouvelle année, Deltamu a décidé d’offrir cette prestation de diagnostic à 10 entreprises, sous réserves bien sûr qu’elles soient en mesure de changer de pratiques, ce qui impose une volonté affirmée d’évoluer afin de sortir d’un mécanisme historique, mais souvent inefficace… Cette nouvelle a été annoncée dans la presse (Contrôles Essais Mesures n°46 de février 2014) et je suis heureux de la relayer dans le cadre de ce blog (

2014-02 – CEM 46 – Publireportage Diagnostic gratuit).

À vous de voir…

1 : Les mesures qui ne servent pas à agir ne servent surement pas à grand chose si ce n’est, souvent, à se rassurer…