Nouveau concept : Les boucles de Surveillance Naturelles

En ces temps difficiles économiquement, l’objectif de réduire les coûts d’une fonction Métrologie plutôt très administrative à ce jour (essentiellement axée sur la gestion des étalonnages) se fait sentir. Ainsi, lors de notre grande enquête nationale, nous avons pu mesurer que 17% des industriels ont l’objectif de réduire les coûts pour 2013. Mais on a pu voir également que 16% souhaitent voir le nombre des Non Conformités diminué et 16% souhaitent adapter les E.M.T de leurs équipements. Tous ces chiffres concordent : les coûts directs et indirects doivent baisser. Je me permets ici de rappeler les conséquences de l’application dogmatique (Bandes de garde pour une capabilité arbitraire) de la nouvelle norme ISO / IEC Guide 98-4 sur la gestion des Non Conformités « à tort » (Lire ou relire Norme ISO/IEC GUIDE 98-4)!

Par ailleurs, 15% des personnes qui ont répondu indiquent qu’elles souhaitent mettre en œuvre des opérations de Surveillance sur leurs moyens de mesure. Là encore, ce chiffre est parfaitement cohérent avec le précédents étant entendu que les surveillances permettent de justifier un allégement des coûts d’étalonnage mais aussi de prévenir d’éventuelles dérives, donc d’éventuelles Non Conformités.

Les surveillances présentent l’avantage incontestable de pouvoir détecter une anomalie lorsqu’elle se produit (ou presque) alors que les étalonnages, jusqu’ici plébiscités (Par copie de la Métrologie Légale qui ne vise pourtant pas les même objectifs que la Métrologie Industrielle : Loyauté versus Fonctionnalité), sont impuissants en la matière. L’étalonnage traite du passé et les surveillances du présent. Il est souhaitable, à mon sens et pour la qualité en général, que ces dernières prennent le pas sur l’approche traditionnelle qui a montré ses limites après plus de 20 ans d’existence : Qui peut en effet prétendre que les étalonnages périodiques lui auraient permis de prévenir un accident, donc des Non Conformités pouvant affecter la fonction « Produit » ?

La surveillance, contrairement aux étalonnages qui nécessitent un véritable arsenal de disposition (Cf la complexité des accréditations pour les laboratoires), s’appuie le plus souvent sur du bon sens. En effet, nul besoin d’étalons étalonnés pour vérifier qu’une balance ne dérive. La mesure d’un simple caillou tous les matins permet de savoir si, d’un jour sur l’autre, la balance est cohérente avec elle-même. De même, en mesurant le même objet avec différents moyens de mesure, il est possible de voir si tous les résultats obtenus sont cohérents entre-eux. Il est en effet peu probable que tous les instruments fassent la même erreur que la comparaison de leurs résultats entre-eux ne pourrait pas déterminer !

Fort de ce principe, les industriels pourront se rendre compte que dans de nombreux cas, et tel M. Jourdain qui faisait de la prose sans le savoir, qu’ils pratiquent déjà les surveillances. On peut alors évoquer le concept des « Boucles de Surveillances Naturelles » qui, une fois analysées et décryptées permettent d’envisager la gestion des instruments d’un parc de façon différente et performante !

Lors d’un diagnostic réent en entreprise, j’ai pu relever ce mode de fonctionnement que je vais décrire en quelques mots. Beaucoup d’industriels, à n’en pas douter, pourront se retrouver dans ce modèle.

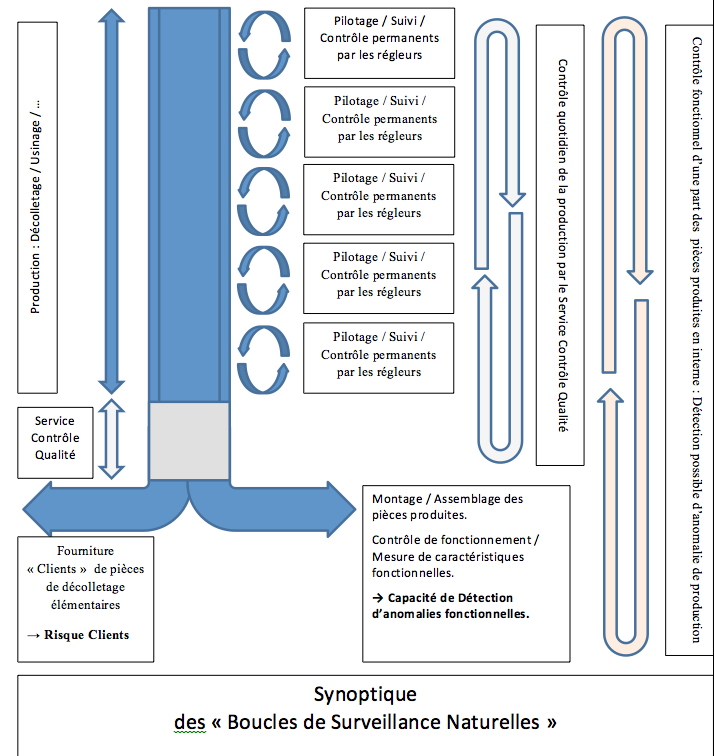

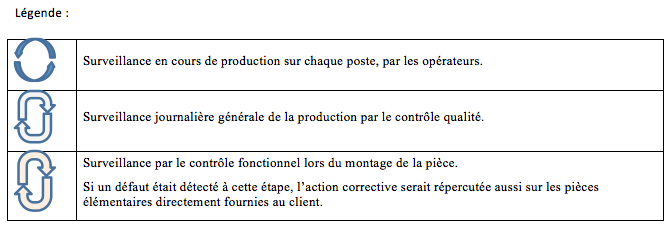

L’entreprise réalise des pièces mécaniques de décolletage. Les régleurs (pilotes) des lignes de décolletages ont une très forte expérience. Ils connaissent leurs machines « sur le bout des doigts » et ils peuvent prévoir leurs comportements. Par exemple, ils savent régler la machine en fin de journée pour qu’elle travaille seule la nuit. Le lendemain, les pièces sont encore dans les tolérances et ils peuvent alors reprendre la main, affuter, voire changer, les outils, corriger le consignes… Ils disposent de nombreux instruments pour valider leurs réglages, donc leurs fabrications. Dans ce contexte, un instrument qui subirait un accident serait rapidement détecté car il donnerait des valeurs incohérentes eu égard à l’attendu. Les cycles de réglage, en cours de journée, sont de l’ordre de quelques heures.

Chaque soir, des échantillons de la production sont prélevés et le service Qualité est chargé, dès le lendemain, de vérifier ladite production. Ce service est doté de moyens similaires à ceux de la production, mais les personnels et l’environnement de mesure sont différents. A ce stade, une dérive qui n’aurait pas été perçue par la production devrait être détectée. Les moyens sont indépendants et ils est donc très peu probable qu’un moyen de reproduction dérive et, qu’au même moment, le moyen « miroir » de la Qualité ait lui aussi dérivé de la même quantité, rendant alors la détection du problème impossible.

Pour finir, une partie de la production est utilisée par l’entreprise elle-même dans le cadre de l’assemblage de produits semi-finis, voire finis. Des éléments de ces assemblages qui seraient passés au travers des mailles du réglage et du contrôlée seraient alors détectés à ce niveau. Cette détection « fonctionnelle » permet de garantir (ou de détecter et donc d’être pro-actifs, c’est à dire avant le client final) que la partie de la production qui est livrée directement sous forme d’éléments unitaires tels que fabriqués est conforme. En effet, il est peu probable que le hasard fasse que seuls les éléments livrés directement (et de nature identique à ceux utilisés lors de l’assemblage) soient impactés par une « Non Conformité » d’un moyen qui n’aurait pas été vue, ni par les régleurs, ni par la Qualité…

Ces boucles de surveillance naturelles peuvent être représentées suivant le synoptique ci-dessous :

Bonne analyse…