2023

| La conception et le dimensionnement |  |

Les enjeux de la métrologie se situent clairement dans le domaine du tolérancement. Quand Élodie est entrée dans le métier, ses formateurs l’ont convaincue de l’existence et de l’importance des incertitudes de mesure. Elle a donc appris à les estimer et s’est attachée à comprendre les outils statistiques qui sont utilisés dans ce cadre, mais elle a également bien vite compris que les industriels n’étaient pas vraiment sensibles à l’utilisation de ces incertitudes de mesure. Il n’est pas nécessaire de visiter 100 usines pour se rendre compte que la très grande majorité d’entre elles se contentent de vérifier des instruments de mesure sans jamais en tenir compte. Comment diable arrive-t-on à fabriquer des voitures, des avions, des yaourts sans ces incertitudes !?!

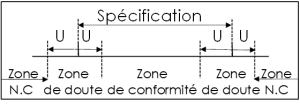

La norme NF EN ISO 14253-1, lorsqu’on la lit de façon pragmatique, nous explique finalement tout (Figure 3.9).

Figure 3.9 Les préconisations de la norme NF EN ISO 14253-1

Figure 3.9 Les préconisations de la norme NF EN ISO 14253-1

Dans la pratique industrielle, les plans et spécifications qui servent de « recettes » à la fabrication des produits présentent rigoureusement les propriétés de la « zone de conformité » de la norme. Si le résultat de la mesure se situe dans cette zone, l’entité est déclarée conforme, sans tenir compte le moins du monde de l’incertitude. Lorsqu’on n’est pas trop éloigné de la spécification du plan, on se pose des questions, les fameuses dérogations. Nous voilà bien dans cette « zone de doute » définie par la norme, sans vraiment en connaître son étendue. Les dérogations sont traitées au coup par coup… Et lorsqu’on est « trop loin », on rebute ou on retouche, on sait que l’on est non conforme.

Ce constat factuel vient d’être récemment confirmé dans un livre blanc sur le tolérancement (Objectif Smart Tolerancing). Les experts du domaine témoignent tous dans le même sens. Les pratiques actuelles du tolérancement, dites « au pire des cas », ne sont pas forcément judicieuses. En voyant les choses différemment, il est possible, disent-ils, d’augmenter les tolérances de fabrication pour gagner en compétitivité, notamment dans le cadre des rebuts à tort, des retouches à tort et des dérogations. Les métrologues, avec le GUM en 1995, ont déjà fait ce genre de révolution. À une certaine époque, ils calculaient leurs erreurs comme le font encore aujourd’hui la plupart des chargés de tolérancement, en additionnant les erreurs maximales des facteurs du processus de mesure…

Cas des chaînes de cotes

Dans le monde du tolérancement, cette pratique s’appelle « établir la chaîne de cotes ». Il faut que la somme des tolérances des sous-ensembles soit inférieure ou égale à la tolérance de l’entité qui va les recevoir. Autrement dit, s’il faut faire entrer quatre boîtes dans une grande boîte, la tolérance de chacune des petites boîtes est calculée comme étant égale à la tolérance de la grande boîte divisée par quatre. On prend même parfois une marge de sécurité, pour être sûr ! Mais en procédant ainsi, le chargé de tolérancement ne considère pas l’inexorable caractère aléatoire qui intervient lors de la fabrication des petites boîtes. Il oublie, en quelque sorte, qu’il est quand même peu probable que quatre boîtes en cote maximale se retrouvent ensemble dans la même grande boîte.

Le métrologue ne l’oublie pas, lui, quand il additionne les variances plutôt que les étendues. Il sait que toutes les erreurs du processus de mesure ont peu de chance de se présenter à leur maximum et en même temps lorsqu’il fait une mesure. En utilisant les propriétés statistiques des procédés de fabrication, le chargé de tolérancement peut lui aussi additionner des variances plutôt que des étendues. Dans l’exemple des quatre boîtes, et en simplifiant pour des raisons pédagogiques, la tolérance de chaque petite boîte se calcule suivant la formule suivante :

Soit une tolérance deux fois plus grande que celle calculée dans le « pire des cas » ! Bien que ce tolérancement dit « quadratique » engendre plus de risques sur la capacité d’assemblage des boîtes, on comprend aisément qu’il ne soit pas nécessaire de connaître les incertitudes de mesure lorsque les tolérances demandées sont deux fois plus petites que le nécessaire… En laissant plus de place aux tolérances produits, on réduit celle accordée aux erreurs de mesure, mais cet équilibre-là n’est-il pas plus pertinent finalement ? Voilà la question de fond posée aux métrologues devenus « smart »…

Cas de la nécessaire modélisation des phénomènes plus complexes

Le domaine des plans d’expérience (PLEX) a lui aussi besoin de la métrologie. Ces plans d’expérience visent à modéliser le comportement d’une grandeur d’intérêt (notée Y) en fonction de certains facteurs (notés X) dont on présume qu’ils impactent Y. Ces plans d’expérience sont finalement au dimensionnement/tolérancement d’un processus ce que « le modèle de mesure » est aux métrologues. Il s’agit de comprendre en quoi et comment les X agissent sur Y. Une fois cette relation établie, il devient possible de limiter objectivement les plages de variations des X (tolérances sur les X) pour que la variation finale sur Y permette de garantir sa conformité au besoin.

Même si on a souvent tendance à oublier les incertitudes de mesure lorsqu’on fait de la modélisation, chacun peut comprendre qu’elles y sont essentielles. Sans données fiables, les modèles obtenus ne sont pas représentatifs de la réalité physique. Si on s’intéresse aux conditions limites de température et de pression pour la polymérisation d’un matériau innovant par exemple, il est indispensable de garantir que les mesures de température, de pression mais aussi des caractéristiques du matériau soient le plus proches possible de la réalité, sans quoi la modélisation obtenue ne sera pas fiable pour l’industrialisation. Et dans ce cas, combien de temps perdu dans la mise au point de tel ou tel procédé à cause de mesures incertaines ?

Le métrologue est ici, tout comme dans le cadre des nouvelles technologies du Big Data, un acteur essentiel de la recherche et de l’expression du « juste nécessaire ». Élodie, notre smart métrologue, a beaucoup plus de satisfaction à travailler aux côtés de ses collègues chargés de la conception, de la modélisation et de l’industrialisation afin de leur garantir des mesures le plus fiables possible plutôt qu’être devant un planning d’étalonnages à faire faire…