2022

| « Métrologie » : Si vous voulez comprendre pourquoi nous nous sommes tous trompés |  |

Il faut avoir eu la chance de connaitre le début de l’histoire pour comprendre l’origine de l’erreur qui nous aveugle encore aujourd’hui quand on parle de métrologie. Le hasard de la vie m’a donné cette chance, je vais la partager avec vous …

Avant toute chose, il convient de remarquer que depuis l’avènement de la Métrologie Légale, nous vivons dans un monde dans lequel les mesures paraissent justes pour tout le monde. Pourtant, à la veille de la Révolution Française, la question de la fiabilité des mesures était au cœur des préoccupations de nos aïeux. Ces derniers exigeaient alors « Un Roi, une loi, un poids et une mesure » dans les cahiers de doléances. Ils ne voulaient plus douter des mesures dans le cadre des échanges commerciaux, doute provoquant un sentiment permanent de se faire « arnaquer » …

De cette exigence est née, au début du XIXème siècle, la Métrologie Légale. Elle est en charge de la loyauté des échanges commerciaux et cette loyauté repose essentiellement, depuis cette époque et encore aujourd’hui, sur la vérification des instruments de mesure. Les consommateurs peuvent d’ailleurs observer quotidiennement les signes de ces vérifications via les vignettes vertes réglementairement visibles sur tous les instruments de mesure servant aux transactions commerciales.

Indéniablement, l’Etat a réussi cette mission et nous pouvons tous l’en remercier. En effet, grâce à la Métrologie Légale, nous ne doutons désormais plus des mesures, nous ne ressentons plus le sentiment de se faire voler par une mesure trafiquée à l’avantage du commerçant. Nous avons fini par intégrer inconsciemment l’idée que la valeur indiquée sur la balance du primeur ou sur la pompe à essence était la valeur vraie, la seule valeur, la valeur incontestable de la quantité échangée. Nous avons progressivement oublié que, par nature, une valeur mesurée n’est qu’une estimation de la réalité et que la qualité de cette estimation repose sur la mise en jeu de multiples facteurs imparfaits dont l’instrument, mais pas uniquement l’instrument !

En naissant dans ce monde où une mesure se résume à une seule valeur, il n’est pas illogique que nous tous (ou presque) sur cette planète considérons la mesure comme étant la vérité. Ce point est fondamental à comprendre pour mes pairs métrologues. Nos interlocuteurs, au quotidien, pensent inconsciemment qu’une mesure est juste puisque personne n’a pris le soin de corriger cette erreur conceptuelle ayant des conséquences le plus souvent positives. En effet, pour la plupart des personnes, la valeur mesurée suffit pour répondre aux besoins, à savoir : « Combien je vous dois, Monsieur le commerçant ? »

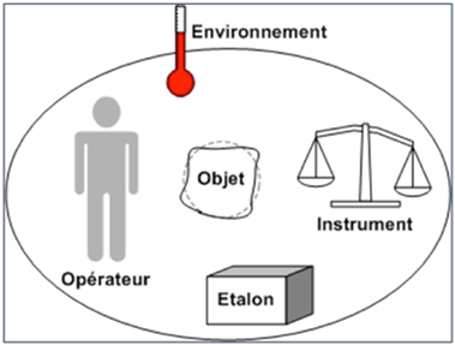

Or, dans l’industrie, l’usage des mesures ne se limite pas à déterminer la valeur monétaire d’un échange commercial. Il s’agit, pour elle, de maitriser la conformité des produits afin de satisfaire l’exigence fonctionnelle nécessaire à leurs utilisations. Cette conformité attendue repose sur la compréhension de tous les phénomènes souvent complexes qui interagissent au cours de la production. Or, cette compréhension n’est accessible qu’à partir des mesures de ces paramètres si non, comment connaitre leurs valeurs ? Malheureusement, et comme tous les métrologues le savent, toutes les mesures sont fausses du fait des inévitables imperfections de tous les facteurs qui contribuent à chaque mesure. Voilà donc qui complique l’objectif de comprendre les procédés, compréhension pourtant indispensable pour « produire conforme »…

Synoptique d’un processus de mesure (et de ses imperfections)

Cette compréhension des procédés de production reste encore au cœur des problématiques industrielles. Le Big Data et l’Intelligence Artificielle vont, à n’en pas douter, permettre de l’améliorer encore pour tendre vers « le juste nécessaire et la conformité à chaque coup ». Mais il nous faudra toujours supporter une part de méconnaissance, part de méconnaissance qui conduit parfois à des non conformités, donc à des rebuts ou à des retouches qui n’auront pas pu être évités. Le monde parfait n’existe pas !

C’est pourquoi, souvent encore, la conformité passe par le « contrôle final » (chez le fournisseur) ou le « contrôle réception » (chez le client). Or il faudrait, pour des raisons évidentes de compétitivité, éviter ces contrôles inutiles (si les produits sont « conformes », le contrôle ne sert à rien) ou trop tardifs (si les produits sont « non conformes » mais il est alors trop tard pour s’en rendre compte !).

C’est probablement pour cette raison déjà que la poignée de passionnés qui a écrit la première version des normes ISO 9001.2.3 dans les années 80 a pensé à intégrer la métrologie dans les dispositions que les industriels devaient mettre en œuvre pour garantir, a priori, la satisfaction de leurs clients. Cette confiance a priori est bien au cœur des référentiels Qualité encore aujourd’hui.

Il faut relire, en se mettant dans le contexte de fausse croyance en des « mesures toujours justes » décrit ci-avant, le paragraphe 4.11.1 de la version de 1994 des normes ISO 900X pour comprendre la difficulté des industriels qui devaient respecter cette exigence : « Les équipements de contrôle, de mesure et d’essai doivent être utilisés de façon à assurer que l’incertitude de mesure est connue et compatible avec l’aptitude requise en matière de mesurage ».

S’il existe aujourd’hui de nombreux documents de référence, notamment normatifs, qui permettent d’appréhender cette exigence de façon pertinente, il faut se replonger au début des années 90, période de développement important de la certification « Qualité », pour comprendre l’origine du problème. Cette exigence, pour le moins difficilement compréhensible pour la plupart des industriels, devait pourtant trouver des réponses satisfaisantes aux yeux des auditeurs pour obtenir le « Graal du diplôme ISO 9001« !

Il n’y a pas que « la nature qui a horreur du vide » comme l’affirmait Aristote ! Le marché, lui aussi, ne supporte pas le vide et de nombreux prestataires se sont alors développés sur cette exigence. Il s’agissait souvent, au départ, des réparateurs d’instruments qui se sont mis à les étalonner et à « coller des étiquettes ». Puis, d’autres entrepreneurs se sont lancés sur ce marché.

J’ai bien connu cette époque. J’étais alors technicien d’étalonnage, puis responsable technique du laboratoire, puis responsable d’accréditation puis enfin directeur général d’un laboratoire accrédité. Nos clients ne nous posaient qu’une seule et unique question, question toujours d’actualité : « Mes instruments sont-ils conformes ? ». Ils voulaient également une « date de validité » affichée sur l’instrument, la « fameuse » étiquette !

Mais comment nous, laboratoires, pourrions-nous bien connaitre et l’un (la conformité) et l’autre (la date de validité attendue) ? Ces deux questions légitimes ne peuvent trouver de réponses pertinentes qui si on connait intimement l’usage des instruments, les risques acceptables liés à leur utilisation, les exigences des clients de l’entreprise, le comportement « dans le temps » (dérive) de chacun d’eux, les risques d’accidents auxquels ils sont confrontés au quotidien et dont nul ne peut prévoir la date, …

Autrement dit, il est rigoureusement impossible, pour un prestataire enfermé dans son laboratoire, de répondre à ces questions qui relèvent, en réalité, de la responsabilité de chaque entreprise. C’est au responsable « Métrologie » de chacune d’elles d’apporter ses propres réponses et au laboratoire d’étalonner, dans les règles de l’art décrites notamment par l’ISO 17025, les instruments, c’est à dire de les confronter à des étalons, dans des conditions maitrisées, pour « garantir » la traçabilité au Système International d’Unités (S.I).

Ce n’est malheureusement pas ce qui s’est passé… Il n’existait pas, à l’époque, de métrologues tels que nous les connaissons aujourd’hui. Les entreprises avaient évidemment des « contrôleurs » qui connaissaient l’usage des instruments mais ils n’étaient généralement pas formés à cette complexité que représentent les incertitudes de mesure, les capabilités, l’évaluation des risques associés aux mesures, les périodicités, … Cependant, il fallait bien répondre aux auditeurs et nous avions un modèle « tout prêt », consensuel et qui avait fait ses preuves (dans son contexte) sous les yeux : la Métrologie Légale.

La Métrologie Légale a deux avantages incontestables sur la métrologie industrielle :

- Elle connait à l’avance l’usage des instruments. Elle peut donc définir les modalités de leur vérification qui sera effectuée de façon identique, partout sur le territoire, pour assurer l’égalité des consommateurs et des commerçants devant les risques liés aux mesures. Pour les vérifications, elle fixe les points vérifiés, la qualité des étalons utilisés et les « Erreurs Maximales Tolérées ». Ces « erreurs » sont calculées par différence entre la valeur étalon et la valeur indiquée par l’instrument mais personne, dans ce domaine, n’affirme qu’il s’agit des erreurs propres à l’instrument !Cet écart est une « erreur de mesure » telle que définie par le GUM (Guide of Uncertainty of Measurements) et elle est la conséquence de toutes les erreurs (opérateurs, environnement, dérive des étalons utilisés, …) qui se sont produites au moment de la mesure. Elle contient par conséquent l’erreur propre à l’instrument mais pas uniquement elle ! Et il est aisé, pour l’Etat, de définir l’erreur de mesure maximale tolérable dans les conditions de la vérification (sur le site du commerçant généralement). En effet, et puisqu’il s’agit de garantir la loyauté (versus la fonctionnalité) en sachant que l’erreur de mesure n’a pas de préférence (elle peut être en faveur du client ou en faveur du commerçant, c’est le hasard qui choisit !), il suffit de fixer une valeur « acceptable éthiquement ». En effet, est-ce vraiment grave s’il manque quelques grammes ou dixième de grammes « en vrai » dans l’entrecôte que le boucher vient de me préparer ?

Chacun comprendra que la métrologie industrielle ne peut pas être régie de la même façon ! Personne ne connait à l’avance comment et pourquoi sera utilisé tel capteur de température ou tel micromètre, pas plus la norme que le laboratoire prestataire. Ces deux-là ne maitrisent pas, ni les conditions d’usage des instruments, ni les compétences des opérateurs qui l’utiliseront, ni les conséquences des mesures qui seront réalisées avec. En revanche, il est intéressant, pour le laboratoire, d’avoir un document, une norme de préférence, qui « donne » des valeurs « limites » (Classes ou EMT), valeurs qui lui permettront d’annoncer fièrement la conformité tant attendue. On oublie alors juste de préciser que la conformité est déclarée « à la norme » et, en aucun cas, à l’usage propre de l’utilisateur ! On comprend dès lors pourquoi les grands laboratoires participent à la rédaction des normes …

- Elle peut fixer une périodicité arbitraire pour les vérifications. La date de validité que la Métrologie Légale appose obligatoirement sur l’instrument est une date de validité juridique.Comme pour le contrôle technique automobile, l’utilisateur est obligé, par la loi, de faire vérifier au plus tard à la date indiquée ses instruments. Peu importe que le résultat de cette vérification soit « conforme » ou « non conforme », il ne sera pas inquiété tant que la date est respectée. En revanche, « conforme » ou « non conforme », il est passible d’une contravention pénale de troisième classe si la date limite a été dépassée. Cette date n’a donc aucun caractère prédictif contrairement à ce que laisse malheureusement penser, aux industriels comme à leurs auditeurs, la petite étiquette apposée sur les instruments industriels depuis la certification.

Le risque d’une mesure erronée dans le champ de la métrologie légale n’est pas « létal », disons que ce serait seulement « un coup de pas de chance » sans gravité, « on n’en aurait simplement pas eu pour notre argent » ! Dans la métrologie industrielle en revanche, la dégradation des caractéristiques métrologiques d’un instrument peut, si elle n’est pas détectée à temps, provoquer des conséquences catastrophiques. Les quelques dixièmes sur l’entrecôte citée plus haut sont sans conséquence sur la santé du client mais ces mêmes quelques dixièmes sur une caractéristique critique d’un moteur d’avion peuvent, quant à eux, conduire au crash …

Et puisque personne ne peut, et ne pourra jamais, prévoir les accidents, aucune date sur une étiquette, fusse-t-elle verte, ne peut donc être considérée comme une date de validité ! C’est juste une illusion héritée d’un domaine, la Métrologie Légale, qui n’a pas du tout les mêmes contraintes que l’industrie. Et cette illusion engendre encore, de nos jours, de (trop) nombreuses opérations inutiles …

La métrologie, les métrologues le savent, ne se limite pas à ce qu’on en a fait depuis les années 90. Les « EMT » des normes sont à mettre à la poubelle puisqu’il n’y a quasiment aucune chance qu’elles correspondent au besoin réel de chacun, les étiquettes de validité doivent être remplacées, puisqu’elles sont rigoureusement incapables de garantir la validité des mesures, par la formation des utilisateurs et la mise en œuvre de stratégies de surveillance.

Il faut donc revoir en profondeur nos pratiques si l’on veut que notre métier, la métrologie, soit enfin reconnu. Il faut arrêter de perdre notre temps, et notre argent, à coller des étiquettes inutiles sur des instruments. En revanche, la quête de la compréhension des procédés industriels pour atteindre le juste nécessaire constitue, plus que jamais, l’enjeu majeur de ce XXIème siècle et le métrologue a un rôle primordial à jouer dans cette quête. Si le Big Data et l’I.A sont de nouveaux outils susceptibles de nous aider à gagner le combat contre les surconsommations inutiles, il leur faut des mesures fiables, en permanence, pour donner le meilleur d’eux-mêmes. Et c’est bien sur ce sujet qu’il nous faut désormais travailler ! Le livre La Smart Metrology – De la métrologie des instruments à la métrologie des décisions, co-écrit avec Laurent Leblond de PSA et réédité dans une nouvelle version cet été par l’AFNOR, propose des solutions. A suivre également dans un prochain article…