Evaluation de la maturité de la fonction Métrologie de l’entreprise

Contexte :

Force est de constater qu’après près de vingt années de certifications d’entreprises, suivant le référentiel ISO 9001 ou ses multiples déclinaisons, la fonction Métrologie est trop souvent réduite à une mission se limitant souvent à dresser l’inventaire du parc d’instruments de mesure et à organiser son suivi métrologique (i.e l’étalonnage / vérification de chacun des moyens de mesure du parc).

De nombreuses actions ont été menées pour organiser le raccordement des instruments de mesure aux chaines d’étalonnage et toutes les parties prenantes de la certification ont été inlassablement sensibilisées. Du Bureau National de Métrologie au COFRAC, tout a été fait pour que les étalonnages soient conformes aux règles de l’art métrologique. Même si la maitrise de toutes les subtilités de l’activité d’étalonnage[1] n’est pas encore totale pour tout le monde, il faut reconnaître que dans l’ensemble, les industriels ont bien compris qu’il fallait étalonner les instruments de mesure, que l’accréditation COFRAC était une preuve de compétence pour les laboratoires qui proposent de réaliser ce type de prestations et que ces interventions métrologiques devaient être reconduites dans le temps…

Préambule

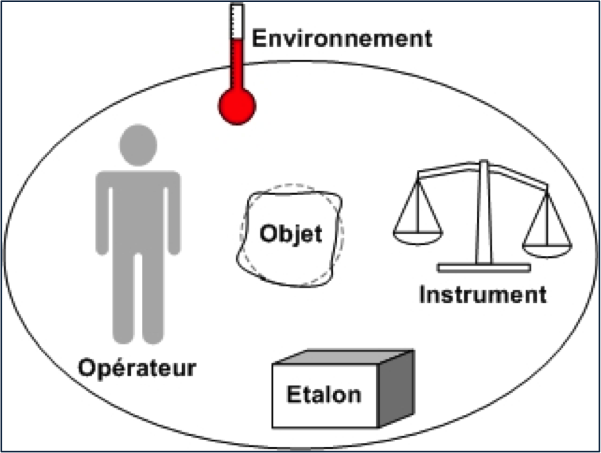

S’il est évident que l’obtention d’une mesure de qualité, c’est à dire représentative d’une certaine réalité, nécessite un instrument qui, lui-même, est métrologiquement de qualité, il est tout aussi évident que cela ne suffit pas. Un processus de mesure ne se limite pas à l’instrument de mesure. Tous les autres facteurs qui contribuent à l’obtention d‘un résultat de mesure (Objet à mesurer, environnement, opérateurs, méthode, …) doivent également être considérés. La Métrologie de l’entreprise doit non seulement être la garante de la qualité des instruments de mesure (tâche dont elle s’acquitte aujourd’hui[2]) mais aussi de la qualité de tous les facteurs du processus de mesure. En effet, à quoi pourrait bien servir de s’acharner à vérifier ses plaquettes de frein si le conducteur ne sait pas où est la pédale de frein ou si les pneus sont lisses et que la route est mouillée ?

Objectifs

Le présent document a pour objectifs de sensibiliser les auditeurs aux points clefs que la fonction Métrologie doit avoir considérés. Il propose une grille simplifiée de notation qui permet d’évaluer le niveau de compréhension des acteurs de l’entreprise quant aux enjeux d’une fonction Métrologie efficiente. Il s’agit de sortir d’une vision administrative de cette fonction[3] pour lui rendre la place qu’elle devrait avoir, c’est à dire :

« la maitrise de la qualité quotidienne des mesures ».

L’entreprise prend de nombreuses décisions, tous les jours, à partir de résultats de mesure. Ces décisions peuvent avoir des conséquences économiques[4] et sociétales[5] importantes. La Métrologie doit permettre de quantifier le « réalisme » des résultats de mesure (i.e les incertitudes de mesure) pour que les décisions soient « fondées » (i.e légitimes).

Une telle mission ne peut pas se cantonner à la seule « vérification » des instruments de mesure, même si des normes donnent l’apparence[6] d’une conformité globale. Il faut maitriser l’ensemble des facteurs et l’auditeur doit pouvoir, faute de donner un avis d’expert sur l’ensemble des dispositions mises en œuvre, détecter/mesurer la perception, par l’entreprise, que la mission globale de la fonction Métrologie est bien perçue/comprise et mise en œuvre. Les audits ont permis de commencer à structurer ladite fonction en lui imposant le minimum (il faut effectivement, au minimum, un instrument de qualité pour faire des mesures de qualité. C’est une condition nécessaire, pas surement pas suffisante), ils doivent maintenant l’aider à sortir de cette vision trop restrictive pour la mettre sur le chemin de l’efficience.

Les tâches de la fonction Métrologie

Pour avoir conscience de l’étendue des missions que le métrologue devrait remplir, il suffit d’observer le schéma de principe d’un processus de mesure :

Niveau 1 – Identifier /Analyser / Quantifier

Il convient de maitriser/quantifier :

- La contribution de l’instrument : Il s’agit ici des étalonnages. Sujet maitrisé par les industriels et les auditeurs. La notion de « raccordement » induit le fait que l’instrument a été comparé à des étalons. Les deux contributions « Instrument » et « Etalon » sont en général liées.

- La contribution des opérateurs : Certains référentiels (ISO TS 16949) imposent de s’intéresser aux opérateurs, via les études R&R (M.S.A, CNOMO, voire ISO 5725). Il convient également de confirmer l’aptitude des opérateurs à mettre en œuvre les processus de mesure : qualification initiale et suivi

- La contribution des objets mesurés : Quid du poids des instruments et des opérateurs dans les composantes « Objet » ? Deux phénomènes distincts : l’imperfection « objet » et l’utilisation des processus de mesure dans le cadre de suivi de production en série (M.S.P : Maitrise Statistique des Procédés).

- La contribution de l’environnement : A considérer dans le cas où il a un rôle réel (Grandes dimensions pour les mesures dimensionnelles ou autres paramètres environnementaux dans d’autres domaines).

Niveau 2 – Adéquation

Il convient ensuite de s’assurer que la qualité globale de la mesure (i.e l’incertitude de mesure) est cohérente avec le besoin « utilisateur ». On peut évoquer ici les stratégies suivantes :

- La norme ISO 14253-1 : qui prévoit de soustraire l’incertitude à la tolérance, ce qui est très très rarement appliqué (et heureusement !

- La notion de capabilité : qui devrait être limitée à l’évaluation des paramètres des Process de fabrication (Cp, Cpk) et qui est parfois imposée sans réelle maitrise mais aussi sans mesurer les conséquences indirectes : Coût et Risque Fournisseur.

- La norme ISO / IEC Guide 98-4 : Nouvelle stratégie qui semble la plus réaliste (Avis de l’auteur)

- La norme ISO 14253-6 : inspirée du de la norme ISO / IEC Guide 98-4

Niveau 3 – Maintien au quotidien

De plus, ces stratégies (Incertitude et Adéquation Incertitude/Besoin) doivent être maintenues dans le temps. Il s’agit donc de s’intéresser à l’évolution des différents facteurs (et pas uniquement aux dérives des instruments) et à prévenir les éventuels accidents.

- La prévision : Analyse des résultats pour tenter de modéliser des comportements afin d’être pro-actifs quant « la fin de vie ». Pour les instruments de mesure, le fascicule AFNOR FD X 07-014 donne des outils pour estimer des périodicités[7].

- La prévention / détection : Aucune prévision ne pourra anticiper un accident. Il convient donc de mettre en œuvre des stratégies – Surveillances – qui permettent de détecter rapidement un éventuel problème.

Niveau 4 – Progrès

A l’idéal, on pourrait imaginer que la fonction Métrologie participe :

- Aux revues de contrats : Le Métrologue devrait connaître les Process de Production de l’entreprise (Capabilité suivant M.S.P). Il devrait donc pouvoir donner son avis quant aux possibilités de l’entreprise à remplir ses obligations contractuelles (Contrats).

- Aux « dimensionnements » : Le Métrologue, par l’expérience acquise des produits de l’entreprise, devrait pouvoir aider/participer au dimensionnement (définition des tolérances) des nouveaux produits et/ou à la « révision » des tolérances produits existants (Vision « Juste nécessaire » ou « Lean »).

Évaluation / Mesure de la maturité

Pour sortir du modèle « Etalonnage », les métrologues d’entreprise pourraient proposer une grille d’évaluation à destination des auditeurs afin de les aider à conduire leurs audits.

Je propose donc d’organiser cette « construction » d’une grille d’évaluation qui permettrait d’évaluer la maturité de la fonction Métrologie de l’entreprise afin d’aider cette dernière à progresser à partir dune évaluation « quantifiée » établie à partir de critères objectifs et exhaustifs.

Si vous souhaitez participer à l’élaboration de cette grille en définissant, dans un premier temps, les critères à prendre en compte, vous pouvez accéder au formulaire en ligne et faire vos propositions.

Merci d’avance

[1] Il convient de noter ici que le fabricant de l’instrument de mesure est aussi très impliqué dans la qualité métrologique de l’instrument. C’est d’ailleurs essentiellement grâce à lui qu’il est possible de se limiter à quelques (parfois 2 ou 3 seulement) points d’étalonnage pour confirmer l’étendue totale des mesures qu’il peut fournir. L’étalonnage à la mise en service se justifie de façon à détecter un éventuel problème survenu dans le Process de fabrication dudit instrument. Une fois cet étalonnage réalisé, il pourrait suffire, dans de nombreux cas, de s’assurer, au quotidien, que l’instrument ne dérive pas. S’il était « de bonne qualité » et qu’il n’évolue pas, on peut alors logiquement conclure qu’il est toujours « de bonne qualité »…

La nécessité de réétalonner périodiquement, fort de ce principe « de bon sens », peut être discutée.

[2]Qui maitrise vraiment la différence entre « Traçabilité » et « Raccordement » ? Qui maitrise et met en œuvre l’évolution de la définition du terme « Etalonnage » dans la dernière édition du VIM ? Qui exploite l’incertitude de mesure dans le cadre de la déclaration de conformité ? Qui fait la différence entre un laboratoire accrédité COFRAC et un certificat d’étalonnage qui porte réellement la garantie de conformité- logotype COFRAC- induite par l’accréditation ?

[3] Il est assez simple de comprendre les raisons de ce caractère administratif.

- La Métrologie Légale, modèle de l’organisation actuelle de la Métrologie Industrielle, s’appuie essentiellement sur la vérification périodique des instruments (mais ses objectifs sont différents de la métrologie industrielle : Loyauté versus Fonctionnalité).

- Il est plus facile, pour un auditeur qui n’est que rarement un spécialiste en Métrologie, de s’appuyer sur des normes (notamment sur les instruments de mesure) pour s’assurer d’une « conformité » plutôt que de maitriser la totalité de ce métier souvent obscur. Dans son esprit : Norme + COFRAC = Qualité car c’est son référentiel personnel…

[4] On peut citer par exemple, sans être exhaustif : les rebuts à tord, les réglages à tord, les reprises à tord, …

[5] Chaque action inutile engendrée par une mauvaise décision engendre des consommations de ressource par nature inutile : matières premières, énergie, rejet de polluants, …

[6] La norme étant par nature généraliste, elle ne peut pas répondre à la diversité des contextes d’utilisation. Les normes internationales ne définissent d’ailleurs pas de Limites d’Acceptation (ou E.M.T : Erreurs Maximales Tolérées) alors que les normes françaises continuent à le faire, sous prétexte de rendre service aux industriels. En réalité, elles ne rendent que services aux « étalonneurs » qui participent d’ailleurs activement à leur rédaction !

[7] Le traitement de données, que ce soit dans le cadre du suivi des instruments ou dans le cadre général de l’entreprise, devrait être l’une des missions du Métrologue. En effet, ledit traitement impose de maitriser la qualité des résultats (qui relève du Métrologue) et de maitriser les outils statistiques (ce qui devrait relever en partie des missions du Métrologue car la Métrologie technique est « statistique »).