2019

| Le misure in ambiente industriale |  |

La misura non è un’esigenza in sé per l’industria. È solo un mezzo attraverso cui cercare di accedere alla realtà prodotta. Essa permette di pilotare e/o controllare la produzione per cercare di raggiungere ciò che per l’azienda è essenziale, vale a dire la conformità.

In generale, nel campo della produzione industriale, non è possibile misurare tutti gli oggetti prodotti per garantire la loro conformità individuale. In questo contesto si procede con i prelievi (campionamento) e, attraverso gli strumenti sviluppati dalle scienze della statistica (inferenza), si cerca di “indovinare” la realtà della produzione attraverso alcune delle sue realizzazioni (campioni). Queste tecniche sono abbastanza comuni al giorno d’oggi e sono note in generale con il nome di SPC (dall’Inglese, Statistical Process Control).

Tuttavia, in alcune aree specifiche, tutti i “prodotti o servizi” (grandezza di interesse) vengono verificati uno per uno. Questo è il caso, ad esempio, delle analisi condotte nell’ambito dei laboratori di analisi mediche (L.A.M.), ma anche per i parchi strumenti di misura la cui gestione è oggetto di massima attenzione.

La misura per conoscere la realtà

L’ideale sarebbe essere in grado di accedere alla realtà degli oggetti (o delle analisi) prodotti, vale a dire al valore vero. Ora, proprio come una azienda che produce pezzi mira ad un valore nominale che non sarà in grado di raggiungere, la misura mira ad un valore reale che non può essere raggiunto. Infatti, una misura non è altro che il risultato di un processo che utilizza vari fattori (oggetto misurato, strumento, operatore, procedura di misura, ambiente) imperfetti per natura, proprio come anche un processo industriale implica diversi fattori (materiale, operatore, ambiente, strumento, usura dell’utensile, istruzioni di lavoro …).

Di conseguenza, e contrariamente ad una convinzione saldamente radicata nel nostro inconscio collettivo da quasi 200 anni (1837: creazione della Metrologia Legale, che ha la responsabilità di garantire la trasparenza e l’equità nelle transazioni commerciali), una misura non può essere sistematicamente corretta, proprio come un oggetto non può essere sistematicamente al valore nominale.

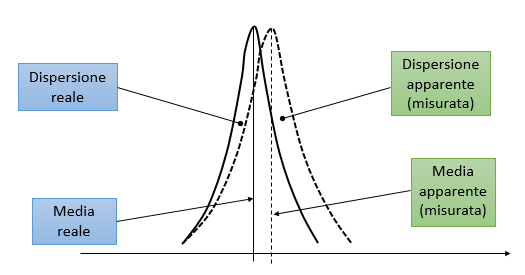

Quindi, dobbiamo ammettere che un valore misurato non è la rappresentazione corretta della realtà, ma che contiene, in aggiunta, un errore di misura, frutto degli errori individuali prodotti da ciascuno dei fattori del processo di misurazione al momento in cui viene effettuata ciascuna misura. Di conseguenza, la misura sfoca e distorce la realtà (Figura 1), e questo va a complicare la risposta ad una domanda apparentemente semplice: il mio prodotto è conforme o la mia analisi mi consente effettivamente di decidere circa la patologia del paziente? Si noti che la dispersione apparente è maggiore della dispersione effettiva a causa degli errori di misura che trovano le condizioni favorevoli per manifestarsi durante le misurazioni di un campione. La realtà è quindi “migliore” di quanto non sembri, mentre la parte degli errori di misura che non hanno la possibilità di variare durante le misurazioni (e che quindi si comportano co me bias) è all’origine della differenza tra la “media apparente” e la “media effettiva”. Questo scarto gioca un ruolo negativo, perché può suggerire che la popolazione sia ben posizionata (centrata) mentre è più vicina di quanto sembri, di fatto, a uno dei suoi limiti di tolleranza. Pertanto, la percentuale di “non conformi” può essere superiore, o anche significativamente più alta, rispetto alla apparenza.

Fig. 1 Apparenza Vs realtà

Il ruolo della incertezza di misura

Innanzitutto, va notato che oggigiorno, e nonostante quasi 30 anni di certificazione, le incertezze di misura non vengono solitamente prese molto in considerazione nelle decisioni. Di conseguenza, possiamo ritenere che le attuali tolleranze, che servono di base alle nostre decisioni non siano necessariamente tolleranze funzionali, ma piuttosto limiti, spesso determinati empiricamente, per valori misurati. In questa ipotesi, sono sufficienti misure di qualità equivalenti alla qualità storicamente prodotta, al di là di ogni altro concetto a volte discutibile.

Sul piano industriale, è quindi necessario analizzare le due situazioni sopra menzionate.

1. La conformità di un elemento (caso di misurazioni del 100%, ad esempio analisi mediche)

La norma ISO / IEC Guide 98-4 [1], pubblicata in inglese nel 2012 (e questo standard è stato rivisto e confermato l’ultima volta nel 2015, pertanto questa versione rimane attuale), offre un approccio molto innovativo per definire una strategia che consenta di tenere conto dell’incertezza della misurazione nella dichiarazione di conformità. È dunque una questione di considerare i rischi relativi alla decisione che possono essere suddivisi in:

– rischio del cliente: rischio di dichiarare “conforme” un “non conforme” o rischio di dichiarare “non malato” un “paziente”;

– rischio fornitore: rischio di dichiarare “non conforme” un “conforme” o dichiarare “malato” un “non ammalato”.

Indipendentemente dal rischio del cliente o dal rischio del fornitore, lo standard ci invita a considerare che questi rischi non riguardano solo le incertezze di misura. In effetti, è anche importante tenere conto dei rischi del processo con una semplice osservazione: “consegnare” un “non conforme” suppone di averlo realizzato. Di conseguenza, i calcoli del rischio diventano rapidamente complicati e i dati di input sono:

– incertezze di misura;

– A priori sul processo, cioè la probabilità che produca questa o quella unità.

Su questa base, lo standard definisce il “rischio specifico“, ovvero il rischio che un campione subisca una decisione sbagliata (cliente o fornitore). La valutazione di questo rischio specifico richiede una “revisione bayesiana” del risultato della misurazione, una revisione cioè che consenta di stimare, a priori, il valore misurato e l’incertezza della misura, il valore più significativo probabile e la distribuzione di possibili valori veri. È da questa revisione che è possibile determinare i rischi dei clienti e dei fornitori che diventano i criteri decisionali per la decisione finale.

È quindi possibile, se questi rischi non sono soddisfacenti, rivedere il processo di misurazione per raggiungere l’obiettivo o determinare bande di guardia che stabiliscano nuovi limiti di accettazione in cui i rischi siano accettabili (cioè nei criteri impostati).

2. La conformità di una produzione (caso della misura nel contesto dell’SPC in particolare)

L’SPC è fondato su basi statistiche comprovate. Si tratta di determinare i parametri (media e deviazione standard) di una produzione che dovrebbe seguire una legge di probabilità normale (si potrebbe estendere questa tecnica a qualsiasi tipo di legge) e di assicurarsi che questa produzione non superi una percentuale fissa di “non conformi”. Questa “assicurazione” è stabilita dai parametri calcolati (media, deviazione standard) e dalle tolleranze da raggiungere. Tali parametri (Cp e Cpk per esempio) vengono rivalutati periodicamente e vengono definiti dei grafici di controllo per garantire il mantenimento delle prestazioni del processo. Il limite contrattuale del parametro Cpk consente di stabilire il tasso di “non conforme” accettato dal cliente.

La valutazione dei parametri Cp e Cpk si basa sui valori misurati dei campioni della produzione. Tuttavia, la misura introduce errori, alcuni dei quali hanno un carattere casuale durante le misurazioni stesse del campione (errori HO, come la ripetibilità – EV- per esempio), mentre altri no (errori LO, come l’operatore di riproducibilità –AV – per esempio).

Infatti, se l’operatore non cambia durante le misurazioni, l’errore che esso comporta nel processo rimane “costante” in tutte le misure. Si può anche considerare, come causa degli errori LO, lo strumento di misura utilizzato durante la misurazione di un campione (perché è raro cambiarlo tra le misurazioni, proprio come è raro cambiare l’operatore).

Questa partecipazione agli errori LO contribuisce alla discrepanza tra “realtà” e “apparenza”, ovvero la differenza tra l’apparente tasso “non conforme” e il tasso effettivo.

Nelle regole dell’SPC, e per non essere distolti da errori di misurazione nell’analisi dei dati, è stato sviluppato il concetto di “capacità del processo di misurazione”. Questo per garantire che gli errori di misura siano trascurabili durante le misurazioni in modo che i parametri apparenti Cp e Cpk siano molto vicini alla realtà del processo. La taratura / verifica degli strumenti di misura sembra sufficiente, agli occhi dei creatori del metodo, a trascurare il loro contributo agli errori di misurazione durante gli studi (uno strumento dichiarato “conforme” è considerato “trascurabile”, il che sembra altamente discutibile).

Pertanto, il concetto di “capacità del processo di misurazione” mira a garantire che il processo di misurazione possa valutare il Cp, il Cpk di un processo che, a loro volta, consentono di determinare la percentuale di “non conformi” effettivamente prodotta. La “capacità di un processo di misurazione” non garantisce la rilevanza di una decisione sulla conformità di un particolare oggetto (o analisi) a una specifica, contrariamente a ciò che sempre più persone sembrano pensare …

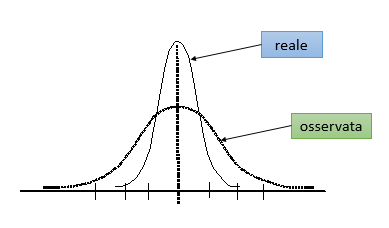

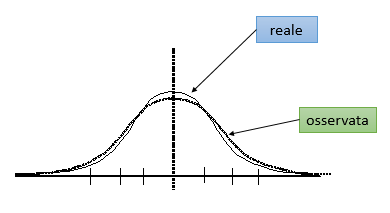

Nel caso delle figure precedenti, si può osservare che una buona capacità del processo di misurazione non garantisce di per sé il rischio. Probabilmente è meglio essere nella figura 2 con una scarsa capacità, perché la realtà crea poco “non-conforme”, a differenza del caso descritto nella Figura 3 (con una “capacità” molto buona, ma un sacco di ” non conforme ” generato dal processo)

Fig. 2 Caso di scarsa capacità del processo di misurazione

Fig. 3 Caso di buona capacità del processo di misurazione

Prospettive

A pensarci bene, i dati disponibili durante uno studio R & R, arricchito dal campionamento periodico effettuato come parte del monitoraggio di un processo, possono consentire di fornire un quadro del tasso di “non conforme”, cosa che più spesso rappresenta l’esigenza industriale in un rapporto cliente-fornitore sano, basato su alcune semplici riflessioni:

1: I pezzi prelevati dalla produzione per lo studio R & R consentono di valutare una prima stima dei parametri della produzione. Queste stime sono “contaminate” dall’incertezza che le statistiche possono valutare (legge di Student, per la media, e la distribuzione di χ 2 per la varianza).

2: Le ripetizioni delle misure eseguite da diversi operatori consentono di valutare alcune delle incertezze di misura. Anche in questo caso, la statistica consente di valutare l’incertezza sui parametri EV (ripetibilità) e AV (affidabilità intermedia correlata alla differenza tra gli operatori). È sempre possibile migliorare la conoscenza dell’incertezza totale eseguendo altri tipi di esperimenti.

3: Prendendo in considerazione le incertezze sulla valutazione di tutti questi parametri (media e dispersione della produzione, errori LO e HO dovuti al processo di misurazione) e la loro composizione, è possibile, sulla base dei risultati sperimentali, controllare il tasso di “non conformi” effettivamente prodotto dal processo.

4: “nutrendosi” delle informazioni ottenute durante il campionamento periodico e a condizione che confermino che il campione analizzato non sia diverso, in senso statistico, da ciò che precedentemente si sapeva del processo, è possibile migliorare la conoscenza dei parametri e migliorare la conoscenza dell’inquadramento del tasso di prodotto “non conforme”.

5: In questo spirito, la “dichiarazione di uno stato” (attuale) si trasforma in “gestione della conoscenza“. Inoltre, integra le proprietà singolari delle misure che consente di ottimizzare. Questo quadro consente di determinare i limiti di accettazione (EMT) degli strumenti di misura. Va ben oltre il concetto di capacità che non dice nulla sui rischi dei clienti e dei fornitori. Una strategia del genere soddisfa quindi perfettamente gli obiettivi del rapporto cliente / fornitore: il controllo di un tasso “non conforme” accettato e l’adeguamento dei mezzi per raggiungerlo, in uno spirito di “appena necessario”.

Conoscere la realtà

Infine, il problema di conoscere la realtà attraverso le misurazioni è la vita quotidiana del metrologo. Come accennato in precedenza, il controllo di un processo di produzione (SPC), di un’apparecchiatura specifica o ancora le prestazioni di una famiglia di Strumenti di misura (C.2.I, [2], [3], [4]), è sempre una questione di decodificare una situazione reale sottostante.

Questa ricerca viene condotta attraverso dati campionati contaminati da incertezze legate alle misurazioni.

Sulla base di questa osservazione di una problematica quasi universale, è possibile fornire i modelli, le strategie di misura e le formule per stimare la definizione del tasso di “non conformità” generato dal processo e, se del caso, le strategie per ridurre l’impatto “incertezza di misura” in questo quadro (ripetizione di misure, cambiamento degli strumenti di misura, ottimizzazione dei “gesti dell’operatore” …)

Bibliografia

[1] ISO/IEC Guide 98-4:2012 (JCGM 106) – “Uncertainty of measurement — Part 4: Role of measurement uncertainty in conformity assessment”

[2] La Smart Metrology – De la métrologie des instruments – à la métrologie des décisions Auteur(s): J-M. Pou, L Leblond – AFNOR Publication mai 2016

[3] La comparaison inter-instruments, tests et interprétation – BIVI Métrologie AFNOR 2018 by Pascal Coquet

[4] La comparaison inter-instruments, une autre manière de surveiller ses instruments de mesure – BIVI Métrologie AFNOR 2018 by Pascal Coquet

Articolo da “Tutto Misure” n.4 – Dicembre 2019