2018

| Monitoraggio dei processi di misura |  |

INTRODUZIONE

Le tarature, sempre proclamate dagli standard di qualità, sono indispensabili, ma sono sufficienti? Se da un lato consentono di analizzare lo strumento “da ogni angolazione” in un determinato momento e in determinate condizioni, esse hanno tuttavia il grave svantaggio di constatare, ma raramente di anticipare.

Il monitoraggio, imposto da tutti gli standard di qualità, consente, d’altra parte, di garantire la qualità quotidiana delle misurazioni. Diversi produttori descrivono le loro strategie in questo settore, dal famoso “peso sulla bilancia” all’identificazione di valori sospetti attraverso test statistici. Il Collège Français de Métrologie pubblica questo lavoro in un opuscolo che descrive numerosi esempi: alcuni brani selezionati di esso sono descritti in questo articolo.

Lo scopo di questo articolo è dunque definire il concetto di monitoraggio di un processo di misura. Vengono descritte le tecniche principali, mentre gli esempi industriali sono descritti nel fascicolo pubblicato dal Collège Français de Métrologie. Da RENAULT, PSA-CITROEN, LILLY e EUROCOPTER alle PMI regionali, i membri del gruppo hanno condiviso le loro esperienze per contribuire alla diffusione di buone pratiche in metrologia.

DEFINIZIONE

Una ricerca bibliografica non ha trovato una definizione ‘metrologica’ per il termine ‘monitoraggio’, spesso utilizzato. Il gruppo propone pertanto la seguente definizione:

‘Il monitoraggio di un processo di misura è costituito da una serie di azioni che si verificano a seguito di varie fasi prima della loro scelta e utilizzo (Validazione del processo di misura, stima delle incertezze di misura, capacità, rischio industriale, ecc.), al fine di garantire il mantenimento (sostenibilità) delle sue prestazioni nel tempo. Interviene tra le operazioni di taratura/verifica’.

Pertanto, l’ambito del monitoraggio, in questa definizione, esclude i processi i cui strumenti di misura non siano soggetti a taratura/verifica periodica. Naturalmente è sempre possibile ricorrere ai metodi proposti per monitorare a sua volta i processi di misura non direttamente interessati dalla definizione.

PREMESSA

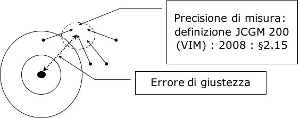

Resta inteso che il monitoraggio deve consentire di rilevare le variazioni del processo di misura (e non solo dello strumento di misura) secondo due criteri (Fig. 1):

- Deriva (evoluzione dell’errore di giustezza, nel senso di errore sistematico)

- Precisione della misura

L’obiettivo del monitoraggio è pertanto quello di verificare a ogni operazione che queste due quantità non siano cambiate. In caso contrario, sarà effettuata un’analisi delle motivazioni che sono alla base di quest’evoluzione secondo un protocollo definito in generale per ciascun metodo. Lo scopo del fascicolo pubblicato non è quello di descrivere la metodologia di analisi (come determinare l’origine del problema identificato), ma quello di proporre metodi per rilevare potenziali problemi.

LA POSTA IN GIOCO

L’implementazione di una strategia di monitoraggio permette di:

1. ridurre i costi connessi alla gestione degli strumenti di misura (in aggiunta al fascicolo FD X 07-014 pubblicato nel 2006 da AFNOR e riguardante la periodicità di taratura delle apparecchiature di misura e alla guida OPPERET pubblicata dal Collège Français de Métrologie) riducendo al tempo stesso i rischi;

2. padroneggiare i processi di misura (e non solo gli strumenti di misura) e quindi in ultima analisi di ridurre i costi di non qualità;

3. sensibilizzare tutte le parti interessate dell’azienda a misurare le incertezze e le capacità osservando, durante il monitoraggio, le dispersioni legate alle misurazioni;

4. sviluppare e promuovere la cultura statistica legata alla realizzazione del prodotto e/o del servizio.

SCELTA E FREQUENZA DELLE AZIONI DI MONITORAGGIO DA ATTUARE

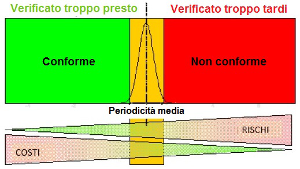

La creazione di un sistema di monitoraggio per i processi di misura è un elemento fondamentale per garantire la qualità dei prodotti e per controllare meglio i rischi. La pratica di taratura/verifica periodica senza alcun altro dispositivo di monitoraggio porta inevitabilmente alla seguente conclusione: o le apparecchiature sono controllate troppo presto (conformi) o le apparecchiature sono controllate troppo tardi (non conformi).

Ciò corrisponde a un modello di collegamento sistematico delle apparecchiature per misurazione: pertanto è necessario stabilire una connessione condizionale (taratura/verifica) in base ai rischi (sostenuti dall’azienda) relativi al processo di misurazione. Le misure di monitoraggio sono in atto per coprire tali rischi.

La frequenza di crossover condizionale permette di tendere verso il rapporto ottimale controllato troppo presto / controllato troppo tardi (vedere Fig. 2) (NdA: È quindi necessario disporre di un approccio strutturato di gestione dei rischi a livello aziendale per determinare il livello di supervisione corretto: taratura/verifica da solo, solo piano di monitoraggio, la combinazione di entrambi, verifica prima dell’uso, ecc.).

Figura 2 – Rapporto ottimale verificato troppo presto / verificato troppo tardi – Determinare l’area ottimale rispetto al “limite” di conformità e definire il giusto rapporto verificato troppo presto / verificato troppo tardi in funzione dei rischi

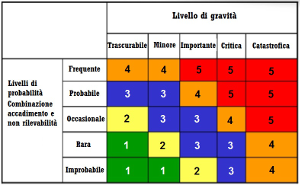

Il gruppo propone un approccio basato sui metodi FMEA e HAZOP per arrivare a determinare una matrice (Fig. 3), che, a seconda dei casi da considerare, consente di scegliere una frequenza e un trattamento adeguato.

Ovviamente, questa matrice può essere adattata/modificata in base al contesto di ciascuno.

METODI PRATICI

Monitoraggio di un processo di misura con l’uso di un oggetto tipo

Principio

Si tratta di eseguire, nelle solite condizioni di misurazione, la misura dello stesso oggetto utilizzando il processo monitorato. Idealmente, l’oggetto potrebbe essere un oggetto appositamente progettato (assicurando così caratteristiche stabili), ma può anche essere un oggetto come quelli che vengono misurati abitualmente. Ovviamente, quest’oggetto sarà sempre lo stesso e, se fosse necessario cambiarlo, i limiti di monitoraggio devono essere nuovamente stimati.

Strumenti utilizzati

Dopo alcune misurazioni è possibile determinare i limiti di monitoraggio; si può utilizzare sia una carta per misure individuali sia una carta EWMA[1].

Quando una misura va al di fuori dei limiti di monitoraggio, può essere un effetto statistico (impostando i limiti di monitoraggio a 2 deviazioni standard, ad esempio, ci saranno circa il 5% di falsi allarmi) o un problema sul processo. È quindi relativamente facile rimuovere il dubbio. Questa carta ha il vantaggio di essere semplice da aggiornare. Un semplice grafico sul posto di lavoro rende possibile osservare le misure di monitoraggio alla velocità in cui si verificano.

La carta EWMA, d’altra parte, ha il vantaggio di essere più sensibile a un’evoluzione del processo, e quindi consente una più rapida individuazione di un possibile problema. Ha lo svantaggio di calcoli più complicati che richiedono un supporto informatico.

Ridondanza delle misure

Principio

Si tratta di misurare lo stesso oggetto utilizzando più processi, che possono essere diversi. L’utilizzo di questo metodo, a volte indicato nell’industria con il nome di ‘controllo incrociato’, rileva automaticamente la deriva o la non conformità di un processo di misura. Infatti, due o più processi di misura sono dedicati alla verifica dello stesso oggetto. Essendo quasi zero la probabilità che questi processi derivino allo stesso tempo e nella stessa direzione, la differenza (deriva o dispersione) di uno viene rilevata dagli altri.

Strumenti utilizzati

In questo contesto sono disponibili diversi strumenti statistici. Il più semplice di questi è la deviazione standard [2]. Se si hanno più misurazioni di molteplici processi indipendenti, è possibile confrontare ogni singolo valore con la media dei valori ottenuti, in base anche alla deviazione standard dei singoli risultati. Un valore troppo “lontano” dalla media indica che un processo potrebbe fallire.

A seconda del caso (molte misure ripetute con lo stesso processo, più processi), possono essere utilmente applicati i test statistici di Mandel, Cochran e Grubbs [3] per rilevare un’anomalia. Inoltre, nel caso in cui intervengano due processi, è anche possibile mappare le differenze individuali (la differenza tra le misure ottenute dai due processi, rispettando la direzione di questa differenza!) oppure utilizzare una carta EWMA come già visto in precedenza.

Quest’ultimo esempio è particolarmente utile nel caso di aziende organizzate in autocontrollo (Primo processo di misura) e quindi l’ispezione finale per campionamento (o al 100%). L’azienda produce già le 2 misure dello stesso oggetto che è sufficiente allora trattare con un metodo o l’altro.

Processo di misura dedicato

Principio

Il processo di misura è dedicato alla misura di un determinato processo. L’oggetto realizzato è quindi stabile a priori, comunque indipendente dal processo che lo misura. In questo caso, è chiaramente indispensabile che il processo non sia asservito al processo che lo misura. Il processo di realizzazione/produzione a volte può essere sotto controllo M.S.P (Multiple Stream Processes), e la gestione dei dati può consentire di rilevare un’anomalia del processo di misura. Infatti, finché non viene fatta alcuna regolazione, la deriva apparente dell’oggetto prodotto può indicare una deriva nel processo di realizzazione/produzione o una deriva nel processo di misura. Per eliminare il dubbio, è sufficiente misurare precedentemente un oggetto tipo considerato stabile. Se questo oggetto “cambia” di valore, si tratta probabilmente di una deriva nel processo di misura.

Per estrapolazione, i Laboratori di taratura, ad esempio, trovano in questo metodo una tecnica per convalidare i loro risultati. Infatti, spesso misurano lo stesso tipo di strumento e una deriva delle caratteristiche di tutti gli strumenti della stessa famiglia mette in evidenza una deriva molto probabile dal campione.

Correlazione/Carattere intrinseco delle caratteristiche ‘oggetto’

Principio

Le caratteristiche “oggetto” sono correlate a seconda del metodo di produzione, ma sono misurate da diversi processi oppure sono costanti in relazione, ad esempio, a un principio fisico. Un’incoerenza “fisica” tra i risultati della misura consente di rilevare un’anomalia del (dei) processo(i) di misura coinvolto(i).

Per illustrare questo approccio di monitoraggio, è necessario un esempio concreto.

Esempio: Processo di misurazione: Determinazione della granulometria di un terreno.

Promemoria: un substrato è costituito da 5 classi granulometriche:

- argille (da 0 a 2 μm), limo sottile (da 2 a 20 μm) e limo grossolano (da 20 a 50 μm) determinati mediante sedimentazione,

- sabbia fine (da 50 a 200 μm) e sabbia grossolana (da 200 a 2.000 μm) determinate mediante setacciatura.

Queste 5 classi sono tutte sistematicamente determinate ed espresse in g / 100 g di terreno analizzato.

La misura effettiva di ciascuna delle cinque classi consente di monitorare tutte le fasi del processo di misura e di individuare un possibile problema in uno dei passaggi. Infatti, la somma dei valori ottenuti per ognuna delle cinque classi analizzate (in g / 100 g) dev’essere uguale alla massa del campione studiato, diviso per 100 (riportando tutto alla stessa scala), incertezze di misura per completare.

È comune ammettere, nell’arte, che una quantità finale compresa tra 95 e 101 g / 100 g sia un risultato coerente. Una deviazione maggiore infatti indica un problema con l’una o l’atra delle fasi che portano al risultato.

Caso di utilizzo di oggetto CONFORME e NON CONFORME (Artefatti)

Principio

Questa tecnica viene spesso utilizzata nell’industria. Essa consiste, in particolare per i processi di misura automatizzati, nel verificare periodicamente che siano in grado di rilevare un oggetto non conforme. È sufficiente individuare o realizzare un oggetto “giusto non conforme” (a volte chiamato Artefatto) e assicurarsi che venga rilevato dal processo di misurazione. Il rischio del cliente (Fornitura di un prodotto non conforme) viene quindi padroneggiato poiché è assicurato che il sistema “veda” il “non conforme”.

Il rischio del fornitore (ravvisare “Prodotti non conformi”, mentre sono “conformi”) non è direttamente controllato. Tuttavia, se il processo di misura deriva in questa direzione (vede più falsi “Non conforme”!), l’aumento dei tassi di scarto innescherà rapidamente l’analisi che porterà al processo fallito.

CONCLUSIONE

“Taratura/verifica” sono praticate diligentemente fin dai primi anni delle Certificazioni di Qualità. In teoria, possono essere utilizzate per determinare gli errori di strumenti di misura che possono essere corretti (se sono sistematici) o essere presi in considerazione nei calcoli d’incertezza.

Va notato che la valutazione dell’incertezza di misura non è ancora pienamente integrata nella maggior parte delle imprese, anche se negli ultimi anni tutti hanno compiuto notevoli progressi su questo tema. È una lunga strada da percorrere prima che questa pratica possa trovare la sua piena utilità nell’industria. Probabilmente cambieranno anche, in ultima analisi, un gran numero di principi attuali, in particolare nel dimensionamento delle necessità. La taratura/verifica si presenta spesso ancora oggi come l’operazione che mira ad assicurare che gli strumenti siano ancora “accettabili” rispetto ai valori attesi, spesso proposti dalle norme.

Sembra ovvio a tutti che l’unica soluzione per garantire questo sia quella di misurare i campioni (da qui la necessità di una “taratura”). Le tecniche di monitoraggio saranno pertanto utilizzate per garantire che uno strumento sia “accettabile” anche senza uno standard. Il potere d’individuare un’anomalia su uno strumento è quindi molto più elevato di quello di una taratura che, per natura, non può essere permanente, mentre alcune situazioni lo impongono (caso 5 della matrice Figura 3).

Con l’implementazione di un approccio pragmatico di strategie di monitoraggio adattate allo specifico contesto, l’industria non solo può limitare i costi delle tarature, ma può anche ridurre il rischio per i clienti.

Si ricorda che il rischio è definito come il prodotto della gravità di una misura erronea per la probabilità di non rivelazione della stessa misura errata.

Il monitoraggio aumenta la capacità di rilevamento di un processo fallito e funziona in modo efficace per ridurre il rischio del Cliente.

BIBLIOGRAFIA

[1] AFNOR NF X 06-031-3 (1995) : Application de la statistique – Cartes de contrôle – Partie 3 : cartes de contrôle à moyennes mobiles avec pondération exponentielle (EWMA) (2ème tirage, janvier 1997).

[2] ISO 5725-2 (1994) : Accuracy (trueness and precision) of measurement methods and results – Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method.