Réflexion sur le choix de la périodicité d’étalonnage

L’étalonnage est une opération essentielle pour qualifier un moyen de mesure. C’est un état des lieux qui nous permet d’assurer la traçabilité du moyen, d’estimer ses performances en terme d’incertitude de mesure et d’identifier d’éventuels biais. Cependant cette opération est loin d’être suffisante pour qualifier le processus de mesure dans lequel le moyen sera impliqué. Il est important de faire la différence entre moyen de mesure et processus de mesure. Le moyen n’est qu’une composante du processus de mesure qui est importante au même titre que la formation des opérateurs ou la maitrise de l’environnement ou… les fameux 5M, en somme. Malheureusement, l’industriel et les normes ont tendance à porter une attention toute particulière, voire presque exclusive, aux moyens de mesure. Pour répondre à cette exigence de maitrise du moyen, un système « d’étalonnage périodique » est mis en place par ces industriels. Le terme d’étalonnage est relativement bien compris, reste à définir la périodicité. Comment choisir la périodicité d’étalonnage d’un moyen de mesure ?

On peut classer les réponses en 3 trois catégories. La première : l’habitude. L’industriel établit par exemple une périodicité fixe de 1 an pour tout son parc d’instrument de mesure. Cette pratique permet d’avoir une gestion très simple des moyens et un coup d’étalonnage fixe année après année simplifiant la planification des budgets annuels. Mais cette simplicité a un coup élevé et est complètement décorrélée du besoin. Effectivement, il est aberrant de penser qu’étant donnée la diversité des moyens et de leur utilisation, ils ont tous besoin d’être étalonnés tous les ans.

La seconde est basée sur l’utilisation du « bon sens ». La périodicité est choisie pour chaque instrument en fonction de l’utilisation du moyen, grâce à la compétence métier du métrologue. Cette solution est sans doute la meilleure. Cependant elle a certains défauts. Justifier d’une périodicité chiffrée n’est pas toujours évident. On peut être capable de définir si un moyen doit être étalonné plus ou moins régulièrement, mais sans nécessairement pouvoir définir une périodicité chiffrée. De plus, il faut être attentif à être homogène dans les périodicités choisies pour les différents moyens de l’entreprise, cela implique de passer du temps à définir une méthode de manière rigoureuse. Enfin il faut aussi être capable d’expliquer et de justifier auprès des clients ou des auditeurs la stratégie choisie, l’argument « compétence métier » n’étant pas toujours suffisant.

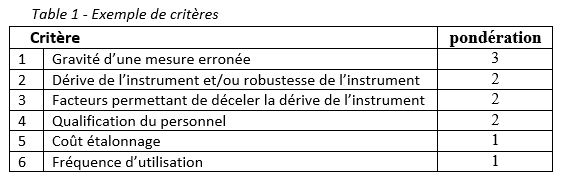

Cela nous amène vers la troisième stratégie : l’utilisation d’une méthode normalisée. Il existe quelques normes qui proposent des stratégies d’optimisation d’étalonnage. La méthode OPPERET (OPtimisation des PERiodicité d’ETalonnage) présentée dans la FD X07-014 est une stratégie qui se rapproche beaucoup de la seconde solution (« le bon sens »). En effet, l’industriel doit choisir différents critères qu’il estime important pour juger de la périodicité d’étalonnage (criticité de la mesure, coût d’étalonnage, vétusté du moyen, …) qu’il va utiliser pour noter l’ensemble de ses moyens. La notation de l’ensemble des instruments sur les différents critères permet de calculer la note globale pour un instrument.

Ensuite en fonction de la note globale de chaque moyen, OPPERET propose une méthode de calcul permettant d’obtenir des périodicités individuelles par moyen. L’avantage de cette méthode est que la périodicité est définie selon une méthode normée, donc validée et qu’elle dépend tout de même de critères choisis donc adaptés à l’entreprise. Cette solution séduisante nécessite quand même de bien comprendre les principes de la méthode afin de l’appliquer correctement et de ne pas se retrouver face à des périodicités aberrantes.

Une périodicité d’étalonnage bien choisie est la garantie du suivi du moyen de mesure à un coût maitrisé. Cependant, cet étalonnage périodique, même bien choisi, ne doit pas être le seul garant de la performance du processus de mesure. En effet, étalonner un moyen de mesure même tous les 3 mois ne pourra vous informer que trop tard d’un éventuel problème (3 mois de production avant de réagir !). En plus de l’étalonnage périodique, il est donc nécessaire de s’appuyer sur des surveillances régulières et sur l’expérience des opérateurs pour réellement s’assurer de la conformité du processus de mesure.